Методи за управление на отоплението на електрическото оборудване по време на работа

За контролиране на отоплението на електрическо оборудване се използват четири метода за измерване: метод на термометър, метод на съпротивление, метод на термодвойка и инфрачервен метод.

Контрол на отоплението на електрическо оборудване по метода на термометъра

Методът с термометър се използва за измерване на температурата на достъпни повърхности. Те използват живачни, алкохолни и толуенови стъклени термометри, потопени в специални втулки, херметически вградени в капаци и корпуси на оборудването.

Живачни термометри имат по -висока точност, но не се препоръчва използването им в присъствието на електромагнитни полета поради голямата грешка, причинена от допълнително нагряване на живак чрез вихрови токове.

Ако е необходимо да се предаде измервателният сигнал на разстояние от няколко метра (например от топлообменника в капака на трансформатора до нивото на 2 … 3 м от земята), използвайте термометри от габаритния тип, например термични аларми TSM-10.

Термосигнализиращото устройство TCM-10 се състои от термоцилиндър и куха тръба, свързваща балона с пружината на показващата част на устройството.

Термосигналът е изпълнен с течен метил и неговите пари. Когато измерената температура се промени, налягането на парите на метилхлорид се променя, което се предава на стрелката на устройството. Предимството на манометричните инструменти се състои в тяхната стабилност на вибрациите.

Контрол на отоплението на електрическо оборудване по метода на съпротивлението

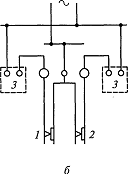

Методът на съпротивление се основава на отчитане на промяната в стойността на съпротивлението на метален проводник от неговата температура. За мощни трансформатори и синхронни компенсатори, те използват термометри с показалец тип габарит… Схемата за включване на дистанционен електротермометър е показана на фигурата.

В зависимост от температурата, течността пълни измервателната пръчка електротермометър, действа чрез свързваща капилярна тръба и система от лостове върху стрелката на показалеца.

Дистанционен електротермометър от манометричен тип: 1 и 2 — сигнални контакти; 3 — реле

Дистанционен електротермометър от манометричен тип: 1 и 2 — сигнални контакти; 3 — реле

В отдалечен електротермометър стрелките на показалеца имат контакти 1 и 2 за сигнализиране на температурата, зададена от настройката. Когато контактите са затворени, съответното реле 3 в алармената верига се активира.

За измерване на температурата в отделни точки на синхронни компенсатори (в каналите за измерване на стомана, между прътите на намотките за измерване на температурата на намотките и други точки) термистори… Съпротивлението на резисторите зависи от температурата на нагряване в измервателните точки.

Термисторите са изработени от платина или медна жица, съпротивленията им се калибрират при определени температури (при температура O ° C за платина, съпротивлението е 46 Ohm, за мед — 53 Ohm; при температура от 100 ° C за платина — 64 ома, за мед — съответно 75,5 ома).

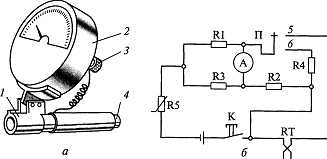

Верига за измерване на температура с помощта на термистор

Верига за измерване на температура с помощта на термистор

Такъв термистор R4 е включен в рамото на моста, сглобен от резистори. Към един от диагоналите на моста е свързан източник на захранване, а към другия е свързано измервателно устройство. Резисторите R1 … R4 в раменете на моста са избрани по такъв начин, че при номиналната температура мостът е в равновесие и няма ток във веригата на устройството.

Ако температурата се отклони във всяка посока от номиналната, съпротивлението на термистора R4 се промени, балансът на моста се нарушава и стрелката на устройството се отклонява, показвайки температурата на измерената точка. Преносимо устройство се основава на същия принцип. Преди измерването показалецът на устройството трябва да е в нулева позиция.

За да направите това, бутонът K захранва, превключвателят P е настроен на позиция 5 и стрелката на устройството е настроена на нула с променлив резистор R5. След това превключвателят P се премества в позиция 6 (измерване). Контактната температура се измерва чрез докосване на сензорната глава до контактната повърхност и натискане на пръта върху главата на електротермометъра (при натискане бутонът K се затваря и захранването се подава към веригата). След 20 … 30 s измерената стойност на контактната температура се отчита от скалата на устройството.

Използване на термометри за съпротивление за измерване на температурата на нагряване електрическо оборудване

Средствата за дистанционно измерване на температурата на намотката и стоманата на статора на генераторите, синхронни компенсатори, температурата на охлаждащия въздух, водород са съпротивителни термометри, в който се използва и зависимостта на стойността на съпротивлението на проводника от температурата.

Съпротивителните термометри са разнообразни. В повечето случаи това е тънка медна жица, бифиларно навита върху плоска изолационна рамка, с входно съпротивление 53 Ohm при температура 0 ° C. Като измервателна част, работеща заедно с термометри на съпротивление, се използват автоматични електронни мостове и логометри, оборудвани с температурна скала.

Инсталирането на термометри за съпротивление в статора на машината се извършва по време на нейното производство във фабриката. Медни съпротивителни термометри се поставят между намотаващите пръти и в долната част на жлеба.

Контрол на отоплението на електрическо оборудване по метода на термодвойката

Контрол на отоплението на електрическо оборудване по метода на термодвойката

Методът на термодвойката се основава на използването на термоелектрическия ефект, т.е.зависимостта на ЕМП във веригата от температурата на точките на свързване на два различни проводника, например: мед — константан, хромел — копел и др.

Ако измерената температура не надвишава 100 … 120 ° C, тогава съществува пропорционална връзка между термоЕМП и температурната разлика между нагрятия и студения край на термодвойката.

Термодвойките са свързани към измервателни уреди от компенсационен тип, DC потенциометри и автоматични потенциометри, които са предварително калибрирани. Термодвойките се използват за измерване на температурите на конструктивните елементи на турбинните генератори, охлаждащия газ, активните части, например активната стомана на статора.

Контрол на отоплението на електрическо оборудване по метода на инфрачервеното излъчване

През последното десетилетие подходът към методите за диагностициране на електрическо оборудване и оценка на неговото състояние се е променил значително. Наред с традиционните диагностични методи са използвани съвременни високоефективни методи за контрол, които осигуряват откриване на дефекти на електрическото оборудване в ранен етап от тяхното развитие. Полето за контрол на маслонапълнено оборудване при работно напрежение се разшири значително, разработени са методи и стандарти за отхвърляне за оценка на състоянието на оборудването по състава на газовете, разтворени в масло, извършва се задълбочен анализ на трансформаторно масло, което дава възможност да се прецени състоянието на хартиената изолация на намотките на силови трансформатори, термографското изследване на електрическите инсталации стана широко разпространено и др.

Методът на инфрачервеното излъчване е в основата на устройства, които работят с помощта на фиксиране на инфрачервено лъчение, излъчвано от нагряти повърхности. В енергийния сектор те се използват като термовизори (термовизори)и радиационни пирометри… Термовизорите осигуряват възможност за получаване на картина на топлинното поле на изследвания обект и неговия температурен анализ. С помощта на радиационен пирометър се определя само температурата на наблюдавания обект.

Много често термовизор се използва заедно с пирометър. Първо обекти с повишено нагряване се откриват с помощта на термовизор, а след това с помощта на пирометър се определя неговата температура. Следователно точността на измерването на температурата се определя преди всичко от параметрите на използвания пирометър.

Производството на пирометри с различен дизайн и предназначение е овладяно от много предприятия в Русия. По отношение на техническите параметри домашните пирометри не отстъпват на най -добрите чуждестранни проби. Изборът на типа пирометър при покупка зависи преди всичко от възможната област на неговото приложение и свързаните с него фактори. Инфрачервената диагностика трябва да се извършва с устройства, които осигуряват достатъчна ефективност при определяне на дефект в работещото оборудване.