Техническа диагностика и методи на техническа диагностика

Техническа диагностика — областта на знанието, обхващаща теорията, методите и средствата за определяне на техническото състояние на обекта. Целта на техническата диагностика в системата за обща поддръжка е да намали обема на разходите на етапа на експлоатация поради целенасочени ремонти.

Техническа диагностика — областта на знанието, обхващаща теорията, методите и средствата за определяне на техническото състояние на обекта. Целта на техническата диагностика в системата за обща поддръжка е да намали обема на разходите на етапа на експлоатация поради целенасочени ремонти.

Техническа диагностика — процесът на определяне на техническото състояние на обекта. Той се подразделя на тестова, функционална и експресна диагностика.

Периодичната и планирана техническа диагностика позволява:

-

осъществява входящ контрол на агрегати и резервни единици при закупуването им;

-

за свеждане до минимум на внезапни непланирани изключвания на техническото оборудване;

-

управление на стареенето на оборудването.

Цялостната диагностика на техническото състояние на оборудването дава възможност за решаване на следните задачи:

-

да извършва ремонт според действителното състояние;

-

увеличете средното време между ремонтите;

-

намаляване на консумацията на части по време на работа на различно оборудване;

-

намаляване на количеството резервни части;

-

намаляване на продължителността на ремонта;

-

подобряване на качеството на ремонтите и премахване на вторични повреди;

-

удължават живота на експлоатационното оборудване на строга научна основа;

-

за повишаване на безопасността при работа на енергийно оборудване:

-

намаляване на потреблението на гориво и енергийни ресурси.

Тестова техническа диагностика — това е диагностика, при която се прилагат изпитвателни влияния върху обекта (например определяне на степента на износване на изолацията на електрически машини чрез промяна на тангента на ъгъла на диелектрични загуби, когато напрежението се прилага към намотката на двигателя от променливотоковия мост ).

Функционална техническа диагностика — това е диагностика, при която параметрите на даден обект се измерват и анализират по време на неговата работа, но по предназначение или в специален режим, например определяне на техническото състояние на търкалящи лагери чрез промяна на вибрациите по време на работа на електрически машини.

Експресна диагностика — това е диагностика, базирана на ограничен брой параметри в предварително определено време.

Обект на техническа диагностика — продукт или неговите съставни части да бъдат (подложени) на диагностика (контрол).

Техническо състояние — това е състояние, което се характеризира в определен момент от време при определени условия на околната среда от стойностите на диагностичните параметри, установени от техническата документация за обекта.

Инструменти за техническа диагностика — оборудване и програми, с помощта на които се извършва диагностика (контрол).

Вградена техническа диагностика — това са диагностични инструменти, които са неразделна част от обекта (например газови релета в трансформатори за напрежение 100 kV).

Външни устройства за техническа диагностика — това са диагностични устройства, направени конструктивно отделени от обекта (например система за контрол на вибрациите на помпи за пренос на масло).

Система за техническа диагностика — набор от инструменти, обекти и изпълнители, необходими за извършване на диагностика съгласно правилата, установени от техническата документация.

Техническа диагностика — резултатът от диагнозата.

Прогнозиране на техническото състояние това е определянето на техническото състояние на обекта с дадена вероятност за предстоящия интервал от време, през който работното (неработещо) състояние на обекта ще остане.

Алгоритъм за техническа диагностика — набор от предписания, които определят последователността на действията при извършване на диагностика.

Диагностичен модел — официално описание на обекта, което е необходимо за решаване на диагностичните проблеми. Диагностичният модел може да бъде представен като набор от графики, таблици или стандарти в диагностичното пространство.

Има различни методи за техническа диагностика:

Визуално-оптичен метод изпълнени с лупа, ендоскоп, шублер и други прости устройства. Този метод се използва, като правило, постоянно, провеждайки външни проверки на оборудването по време на подготовката му за работа или в процеса на технически прегледи.

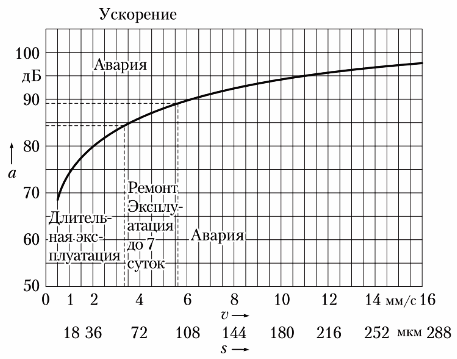

Виброакустичен метод изпълнени с различни инструменти за измерване на вибрации. Вибрацията се оценява чрез изместване на вибрациите, скорост на вибрациите или ускорение на вибрациите. Оценката на техническото състояние по този метод се извършва чрез общото ниво на вибрации в честотния диапазон 10 — 1000 Hz или чрез честотен анализ в диапазона от 0 — 20 000 Hz.

Връзка на параметрите на вибрациите

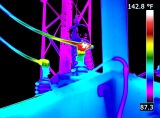

Термоизображителен (термографски) метод реализирани с пирометри и термовизори… Пирометрите измерват температурата по безконтактен начин във всяка конкретна точка, т.е. за да получите информация за нулевата температура, е необходимо да сканирате обект с това устройство. Термоизолаторите ви позволяват да определите температурното поле в определена част от повърхността на диагностицирания обект, което увеличава ефективността при откриване на възникващи дефекти.

Метод на акустични емисии въз основа на регистрирането на високочестотни сигнали в метали и керамика при възникване на микропукнатини. Честотата на звуковия сигнал варира в диапазона 5 — 600 kHz. Сигналът се появява в момента на образуване на микрокрекинг. В края на развитието на пукнатината, тя изчезва. В резултат на това, когато се използва този метод, в процеса на диагностика се използват различни методи за зареждане на обекти.

Магнитен метод Използва се за откриване на дефекти: микропукнатини, корозия и счупвания на стоманени проводници във въжета, концентрация на напрежение в метални конструкции. Концентрацията на напрежение се открива с помощта на специални устройства, които се основават на принципите на Barkhaussen и Villari.

Метод на частично разреждане Използва се за откриване на дефекти в изолацията на оборудване с високо напрежение (трансформатори, електрически машини). Физическата основа на частичните разряди е, че в изолацията на електрическо оборудване се образуват локални заряди с различна полярност. Искра (разряд) възниква с заряди с различна полярност. Честотата на тези разряди варира в диапазона 5 — 600 kHz, те имат различна мощност и продължителност.

Има различни методи за регистриране на частични разреждания:

-

метод на потенциали (сонда за частично разреждане Lemke-5);

-

акустични (използват се високочестотни сензори);

-

електромагнитна (сонда за частичен разряд);

-

капацитивен.

За откриване на дефекти в изолацията на станционни синхронни генератори с водородно охлаждане и дефекти в трансформатори за напрежение 3 — 330 kV се използва газов хроматографски анализ… Когато възникнат различни дефекти в трансформаторите, в маслото се отделят различни газове: метан, ацетилен, водород и др. Делът на тези газове, разтворени в маслото, е изключително малък, но въпреки това има устройства (хроматограми), с помощта на които тези газове се откриват в трансформаторно масло и се определя степента на развитие на определени дефекти.

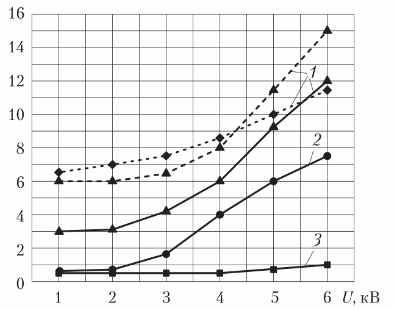

За измерване на тангенса на ъгъла на диелектрични загуби в изолация в електрическо оборудване с високо напрежение (трансформатори, кабели, електрически машини) се използва специално устройство — AC мост… Този параметър се измерва при захранване с напрежение от номинално до 1.25 номинално. При добро техническо състояние на изолацията тангенсът на диелектричните загуби не трябва да се променя в този диапазон на напрежение.

Графики на промените в тангента на ъгъла на диелектричните загуби: 1 — незадоволително; 2 — задоволително; 3 — добро техническо състояние на изолацията

В допълнение, следните методи могат да бъдат използвани за техническа диагностика на валове на електрически машини, корпуси на трансформатори: ултразвук, ултразвуково измерване на дебелината, рентгенографски, капилярен (цвят), вихрови токове, механично изпитване (твърдост, напрежение, огъване), рентгенови лъчи откриване на дефекти, металографски анализ.

Грунтович Н.В.