Откриване на дефекти в контактните връзки на разпределителните устройства и въздушните линии

Както знаете, в зависимост от дизайна, предназначението, начина на свързване на материалите, областта на приложение и други фактори, има контактни съединения с болтове, заварени, споени и нагънати (пресовани и усукани). Дистанционните дистанционни проводници могат също да се отнасят до контактни връзки.

Дефекти на заварени контактни съединения

По време на работа в контактни съединения, направени чрез заваряване, причините за дефекти могат да бъдат: отклонения от посочените параметри, подрези, мехурчета, пещери, липса на проникване, провисване, пукнатини, шлакови и газови включвания (кухини), незапечатани кратери, изгаряне на сърцевината проводници, разминаване на свързаните проводници, грешен избор на накрайници, липса на защитни покрития по връзките и др.

Технологията за термично заваряване не осигурява надеждна работа на заварени съединители за проводници с голямо напречно сечение (240 mm2 и повече). Това се дължи на факта, че поради недостатъчно нагряване по време на заваряване на проводниците, които трябва да бъдат свързани, и неравномерно сближаване на краищата им, външните слоеве са изгорели, липсата на проникване, свиващи се кухини и шлаки се появяват на мястото на заваряване. В резултат на това механичната якост на заварената връзка намалява, което при механични натоварвания, по -малки от изчислените, води до прекъсване (изгаряне) на телта в контура на котвата.

Дефектите при заваряване на анкерните опорни контури доведоха до аварийни спиране на въздушни линии с кратък експлоатационен живот. Ако отделните проводници се счупят в заварената връзка, това води до увеличаване на контактното съпротивление и неговата температура. Скоростта на развитие на дефекти в този случай ще зависи значително от редица фактори: стойността на тока на натоварване, напрежението на проводника, въздействието на вятъра и вибрациите и т.н. Въз основа на проведените експерименти беше установено, че:

-

намаление на активното напречно сечение на проводника с 20 — 25% поради счупване на отделни проводници може да не бъде открито по време на IR управлението от хеликоптер, което е свързано с ниската емисионност на проводника, разстоянието на топлоизолатор от трасето на 50 — 80 m, влиянието на вятъра, слънчевата радиация и други фактори;

-

при отхвърляне на дефектни контактни съединения, направени чрез заваряване, с помощта на термовизор или пирометър, трябва да се има предвид, че скоростта на развитие на дефекти в тези съединения е много по -висока, отколкото в болтовите контактни съединения с пресоване;

-

дефектите на контактните съединения, направени чрез заваряване при излишна температура от около 5 ° C, открити от термовизионна камера при проверка от хеликоптер за въздушна линия, трябва да бъдат класифицирани като опасни;

-

стоманените втулки, които не са отстранени от заварената част на проводниците, могат да създадат невярно впечатление за възможно отопление, поради високата излъчвателна способност на отгрятата повърхност.

Дефекти на пресовани контактни връзки

В контактните връзки, направени чрез кримпване, има неправилен подбор на накрайници или втулки, непълно вкарване на сърцевината в накрайника, недостатъчно пресоване, изместване на стоманената сърцевина в съединителя на проводника и др.Както знаете, един от начините за управление на пресованите конектори е да се измери тяхното DC съпротивление.

Критерият за минималната контактна връзка е съпротивлението на еквивалентната секция на целия проводник. Формован съединител се счита за изгоден, ако неговото съпротивление е не повече от 1,2 пъти еквивалентната дължина на целия проводник.

Критерият за минималната контактна връзка е съпротивлението на еквивалентната секция на целия проводник. Формован съединител се счита за изгоден, ако неговото съпротивление е не повече от 1,2 пъти еквивалентната дължина на целия проводник.

При натискане на съединителя съпротивлението му рязко спада, но с увеличаване на налягането се стабилизира и се променя незначително. Съпротивлението на конектора е много чувствително към състоянието на контактната повърхност на нагънатите проводници. Появата на алуминиев оксид върху контактните повърхности води до рязко увеличаване на контактното съпротивление на конектора и увеличаване на генерирането на топлина.

Незначителните промени в контактното съпротивление на контактното съединение по време на процеса на пресоване, както и свързаното с него ниско отделяне на топлина в него, показват недостатъчната ефективност при откриване на дефекти в тях веднага след монтажа с помощта на инфрачервени устройства.

По време на работата на пресовани контактни съединения, наличието на дефекти в тях ще допринесе за по -интензивно образуване на оксидни филми с увеличаване на преходното съпротивление и появата на локално прегряване. Следователно може да се приеме, че инфрачервеното управление на нови пресовани контактни връзки не позволява откриване на дефекти в кримпването и трябва да се извършва за съединители, които са работили за определен период (1 година или повече).

Основните характеристики на формованите съединители са степента на нагъване и механичната якост. С увеличаване на механичната якост на съединителя, неговото контактно съпротивление намалява. Максималната механична якост на конектора съответства на минималното електрическо съпротивление на контакта.

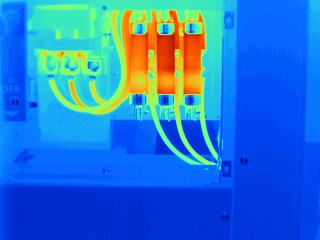

Дефекти на болтовите контактни връзки

Контактните съединители, изработени с болтове, най -често имат дефекти поради липсата на шайби при свързване на меден проводник с плоска клема, изработена от мед или алуминиева сплав, липсата на пружини Belleville, поради директното свързване на алуминиевия накрайник към медните клеми на оборудване в помещения с агресивна или влажна среда, в резултат на недостатъчен момент на затягане на болтове и др.

Болтовите контактни съединения на алуминиеви шини за високи токове (3000 A и повече) нямат достатъчна стабилност при работа. Ако контактните връзки за токове до 1500 A изискват затягане на болтовете на всеки 1-2 години, тогава подобни връзки за токове от 3000 A и повече се нуждаят от ежегоден ремонт, с необходимото почистване на контактните повърхности. Необходимостта от подобна операция се дължи на факта, че в тръбопроводите за големи токове (шини на електроцентрали и др.), Изработени от алуминий, процесът на образуване на оксидни филми по повърхността на контактните фуги е по -интензивен.

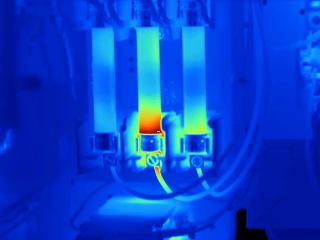

Процесът на образуване на оксидни филми върху повърхността на болтовите контактни съединения се улеснява от различни температурни коефициенти на линейно разширение на стоманени болтове и алуминиева шина. Когато през шината преминава ток на късо съединение или променлив ток, възникват вибрации, особено при голяма дължина на шината и се получава деформация (уплътняване) на контактната повърхност на алуминиевата шина. В този случай силата, която дърпа заедно двете контактни повърхности на шината, се отслабва и слоят смазка между тях се изпарява. В резултат на образуването на оксидни филми контактната площ на контактите, т.е. броят и размерът на контактните области (точки), през които преминава токът, намаляват, а в същото време плътността на тока в тях се увеличава. Той може да достигне хиляди ампера на квадратен сантиметър, в резултат на което нагряването на тези точки се увеличава значително.

Температурата на последната точка достига точката на топене на контактните материали и между контактните повърхности се образува капка течен метал. Температурата на капчиците, нарастваща, достига кипене, пространството около контактната връзка се йонизира и в реакторната инсталация може да се образува многофазно късо съединение. Под въздействието на магнитни сили дъгата може да се движи гуми RU с всички произтичащи от това последици.

Опитът от експлоатацията показва, че наред с високотоковите шини контактните връзки с един болт имат недостатъчна надеждност. Последните, в съответствие с ГОСТ 21242-75, са разрешени за използване при номинални токове до 1000 А, но те са повредени вече при токове 400-630 А. Подобряването на надеждността на едно-болтовите контактни връзки изисква редица технически мерки за стабилизиране на електрическото им съпротивление.

Процесът на развитие на дефекти в болтова контактна връзка, като правило, отнема много време и зависи от редица фактори: ток на натоварване, режим на работа (стабилно натоварване или променливо), излагане на химикали, натоварване от вятър, сили на затягане на болтове, наличие на стабилизация на контактното налягане и др.

Постепенно нараства контактното съпротивление на контактната връзка до определен момент от време, след което има рязко влошаване на контактната повърхност с интензивно отделяне на топлина, което характеризира аварийното състояние на контактната връзка.

Подобни резултати са получени от специалисти от Inframetrix (САЩ) по време на термични тестове на болтови контактни съединения. Повишаването на температурата на отопление по време на изпитванията е постепенно през цялата година, а след това започва период на рязко увеличаване на отделянето на топлина.

Дефекти на контактните стави, направени чрез усукване

Повредите на контактните връзки, направени чрез усукване, възникват главно поради дефекти в инсталацията. Непълно усукване на проводници в овални съединители (по -малко от 4,5 оборота) ще издърпа проводника от конектора и ще го скъса. Необработените проводници създават високо съпротивление на контакта, в резултат на което проводникът в конектора се прегрява с възможно изгаряне. Има случаи на многократно издърпване на мълниезащитен проводник от типа АЖС-70/39 от овален конектор на марката СОАС-95-3 от 220 kV въздушни линии, усукани при по-малък брой обороти.

Дистанционни скоби

Дистанционни скоби

Незадоволителният дизайн на някои версии на дистанционни елементи, излагане на вибрационни сили и други фактори могат да доведат до разтриване или скъсване на проводници. В този случай през дистанционера ще протече ток, чиято стойност ще се определя от естеството и степента на развитие на дефекта.

Въз основа на материалите «Инфрачервена диагностика на електрическо оборудване на разпределителни устройства» Автор Бажанов С. А.