Избор на електрическо задвижване на конвейери

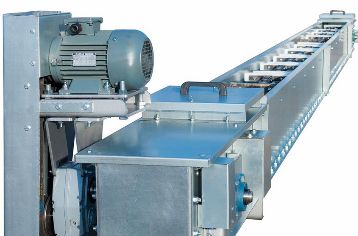

Въпреки значителното дизайнерско разнообразие на конвейерите, при избора на електрическо задвижване те могат да бъдат комбинирани в една характерна група. На първо място, трябва да се отбележи, че поради технологичните условия тези механизми обикновено не изискват контрол на скоростта.

Въпреки значителното дизайнерско разнообразие на конвейерите, при избора на електрическо задвижване те могат да бъдат комбинирани в една характерна група. На първо място, трябва да се отбележи, че поради технологичните условия тези механизми обикновено не изискват контрол на скоростта.

Само няколко конвейера използват плитък контрол на скоростта в диапазон 2: 1, за да променят темпото на работа. Конвейерните двигатели работят при различни условия на околната среда, в много случаи в прашни, влажни помещения с високи или ниски температури, на открито, в работилници с агресивна среда и т.н.

Характерна особеност на конвейерите е големият статичен момент на съпротивление в покой, който по правило надвишава номиналния поради различни причини, включително втвърдяване на смазката в триещи се части. По този начин изискванията за висока надеждност, лекота на поддръжка, както и осигуряване на увеличен стартов въртящ момент се налагат на електрическото задвижване на конвейерите.

В някои случаи възникват допълнителни изисквания за осигуряване на плавно стартиране, предотвратяване на подхлъзване на колана, малък контрол на скоростта и координирано въртене на няколко електрически задвижвания. Всички тези изисквания са адекватно изпълнени от асинхронни двигатели с катерица или с фазов ротор.

Изборът на мощността на задвижващия двигател на конвейера се извършва чрез метод на постепенно сближаване заедно с изчисляването и подбора на цялото механично оборудване. Първият етап от изчислението се състои в приблизителното определяне на тяговото усилие и напрежение, според което се извършва предварителният избор на мощността на двигателя и избора на механично оборудване. На втория етап от изчислението се изгражда актуализирана графика на зависимостта от опъването, като се вземат предвид загубите по дължината на конвейера. След начертаване на графиката се избират местата за монтаж на електрическото задвижване, двигателят и механичното оборудване се проверяват спрямо получената сила и напрежение.

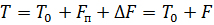

Известни са голям брой формули за приблизително определяне на тяговото усилие и напрежение на конвейера, предложени въз основа на опита в проектирането и експлоатацията на конвейерите. Един от тях изглежда така:

където Т е напрежението на конвейера, N; F е усилието, което електродвигателят трябва да преодолее, N; T0 — предварително напрежение, N; Fп е усилието, дължащо се на повдигането на товара, N; ΔF е общата сила, причинена от силите на триене върху участъците от трасето на конвейера, N.

Според усилието и напрежението в тяговия елемент на конвейера се прави предварителна селекция на двигателя и механичното оборудване. Формули за изчисляване на загубите в барабани, зъбни колела, блокове и други елементи на оборудването могат да бъдат намерени в специална литература за механичната част на конвейерите.

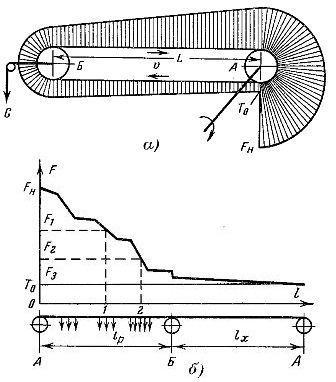

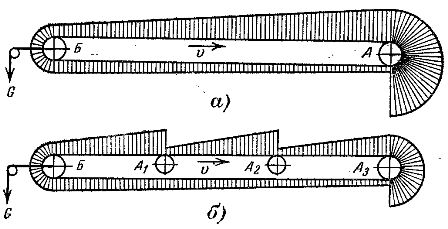

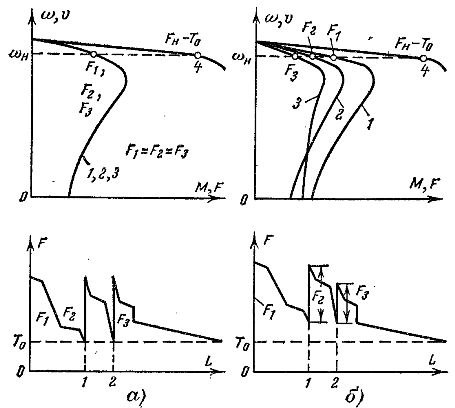

За да се изгради диаграма на тягова сила, се изчертава конвейерна пътека с всички изкачвания и спускания, завои, задвижващи и напрегнати станции, водещи блокове и барабани. След това, ако следваме от най -малко натоварената секция на конвейера, се вземат предвид загубите във всеки елемент и се получава напрежението на тяговия елемент по цялата дължина. На фиг. 1 показва схеми на силите на теглене на лентови и верижни транспортьори с едномоторно електрическо задвижване.

Ориз. 1. Схема на силите на сцепление в лентовите (а) и верижните (б) конвейери: а — задвижваща станция; б — станция за напрежение.

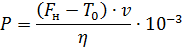

Мощността на задвижващия двигател на конвейера се определя по формулата

тук Р — мощност на двигателя, kW; FH — сила върху предстоящия участък на тяговия елемент, N; v е скоростта на движение на тяговия елемент, m / s; η — ефективност на задвижващия механизъм.

При проектирането на лентови транспортьори, след нанасяне на диаграма на тягова сила, се определя местоположението на задвижващата станция на конвейерната коловоза. Електрическото задвижване на дълги конвейери, например големи системи за транспортиране на потоци, е непрактично да се извършва с един двигател, тъй като в този случай се полагат значителни усилия в механичното оборудване, разположено в близост до задвижващата станция.

Претоварването на посочените участъци на конвейера води до факта, че размерите на механичната част и особено на тяговия елемент се увеличават рязко. За да се предотврати появата на големи тягови сили, конвейерите се задвижват от няколко задвижващи станции. В този случай в тяговия елемент на задвижващата станция се генерира сила, която е пропорционална на статичното съпротивление само на една секция, а тяговият елемент не прехвърля сили за задвижване на целия конвейер.

Ако на лентовия конвейер има няколко задвижващи станции, мястото на тяхното инсталиране се избира според диаграмата на тяговата сила, така че тяговата сила на двигателите на няколко станции е приблизително равна на силата на едномоторно електрическо задвижване (фиг. 2).

Ориз. 2. Схема на силите на теглене на лентов транспортьор: а — с едномоторно електрическо задвижване; b — с многомоторно електрическо задвижване.

Трябва обаче да се вземе предвид, че за окончателния избор на мощността на двигателя на задвижващата станция е необходимо да се изгради актуализирана диаграма на тяговите сили за всеки клон. Това усъвършенстване се дължи на факта, че сумата от усилията на всички секции може да не е равна на силата с едномоторно задвижване, което се определя от намаляване на сечението на тяговия елемент и съответно намаляване на загуби от триене с многомоторно задвижване.

Обърнете внимание, че за големи лентови конвейери, където мощността на двигателя достига десетки и стотици киловати, дължината на маршрута между задвижващите станции най-често е около 100-200 м. Трябва да се има предвид, че конструктивната интеграция на задвижващите станции в конвейерът е свързан с определени трудности, особено за лентовите конвейери … Следователно най -удобните места за тяхното инсталиране са крайните точки на маршрута. В някои предприятия дължината на несекционираните конвейери достига 1000-1500 м.

Инсталирането на няколко задвижващи станции на лентов транспортьор води, като правило, до увеличаване на производителността на многомоторно електрическо задвижване в сравнение с единично. Това се определя от факта, че например при стартиране на конвейер един двигател може да работи на празен ход.

С увеличаване на натоварването се включва вторият двигател, а след това и следващите. Ако натоварването е намалено, двигателите могат да бъдат частично изключени. Тези превключвания водят до намаляване на времето за работа на двигателите с ниско натоварване и увеличаване на тяхната производителност. В случай на блокиране на конвейерите от транспортирани материали, увеличаване на статичния момент поради втвърдяване на смазката и т.н., е възможно да се стартират всички двигатели заедно, за да се създаде увеличен стартов въртящ момент.

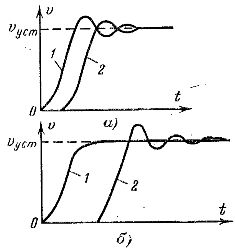

От голямо значение при избора на система за управление на електрическото задвижване на лентовите конвейери е правилното изчисляване на еластичните деформации на тяговия елемент и ускоренията, които могат да възникнат при преходни процеси. Нека се обърнем към фиг. 3, който показва графиките на промяната на скоростта при стартиране на двигателя на предстоящия 1 и изтичане на 2 клона на лентата. Конвейерът се задвижва от асинхронен двигател с катеричка, статичният въртящ момент на вала на двигателя се приема за постоянен.

Характерът на промяната в скоростта в клоните 1 и 2 на конвейера ще зависи до голяма степен от дължината на лентата.При малка дължина на конвейерите, около няколко десетки метра, графиките на промените в скоростта на клоните 1 и 2 във времето ще бъдат близки една до друга (фиг. 3, а). Естествено, в този случай, клон 2 ще започне да се движи с известно изоставане по отношение на клон 1 поради еластична деформация на лентата, но скоростите на клоните се изравняват доста бързо, макар и с някои колебания.

Ситуацията е малко по -различна при пускане на конвейери с дълги ленти, на около стотици метри. В този случай стартирането от мястото на изтичащия клон 2 на конвейера може да започне, след като задвижващият двигател достигне постоянна скорост (фиг. 3, б). На конвейерите с дълги ленти може да се наблюдава забавяне в началото на движението на лентовите секции на разстояние 70-100 m от входящия клон при постоянна скорост на двигателя. В този случай се създава допълнително еластично опъване в колана и тяговата сила се прилага към следващите участъци на колана с ритник.

Тъй като всички участъци на конвейера достигат стационарна скорост, еластичното напрежение на лентата намалява. Връщането на съхранената енергия може да доведе до увеличаване на скоростта на колана в сравнение със стационарната и до нейните трептения (фиг. 3, б). Подобен характер на преходния процес в тяговия елемент е изключително нежелан, тъй като води до повишено износване на колана, а в някои случаи и до разкъсване.

Тези обстоятелства водят до факта, че по отношение на естеството на стартирането и други преходни процеси в електрическото задвижване на лентовите конвейери се поставят строги изисквания за ограничаване на ускорението на системата. Тяхното удовлетворение води до известно усложнение на електрическото задвижване: появяват се многостепенни контролни панели за асинхронни двигатели с фазов ротор, допълнително натоварване, пускови устройства и т.н.

Ориз. 3. Диаграми на скоростта на различни участъци на лентовия транспортьор при стартиране.

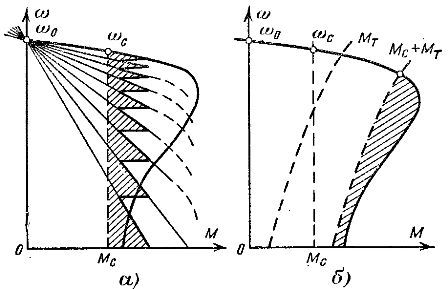

Най-простият начин за ограничаване на ускорението в електрическото задвижване на лентовите конвейери при стартиране е управлението на реостата (фиг. 4, а). Преходът от една начална характеристика към друга осигурява плавно ускоряване на системата. Подобно решение на проблема често се използва на лентови конвейери, но води до значително увеличаване на размера на контролните панели и стартиращите реостати.

В някои случаи е по-целесъобразно да се ограничи ускорението на системата за електрическо задвижване чрез допълнително спиране на вала на двигателя по време на стартиране, тъй като създаването на допълнителен спирачен момент MT намалява динамичния въртящ момент (фиг. 4, б). Както се вижда от графиките, ускорението на системата е изкуствено намалено поради забавяне, в резултат на което се намаляват колебанията на скоростта във входящите и изходящите клонове на конвейера. В края на старта източникът на допълнителния спирачен момент трябва да бъде изключен от вала на двигателя.

Ориз. 4. Към методите за стартиране на лентови транспортьори.

Нека отбележим мимоходом, че ограничаването на ускоренията в системата на електрическото задвижване може да се постигне чрез използване на двата метода едновременно, например реостатът започва със свързването на източник на допълнителен спирачен момент. Този метод се използва на дълги едносекционни конвейери, където цената на лентата определя по-голямата част от капиталовите разходи за цялата инсталация.

Плавният старт на системата със създаване на изкуствен товар върху вала практически се осъществява с помощта на конвенционални спирачки за обувки с електрическо или хидравлично управление, свързване на индукционни или фрикционни съединители към вала на двигателя, използване на допълнителни спирачни машини и др. веригата на статора.

Отбелязваме също, че проблемът с ограничаването на ускоренията в конвейерната лента може да бъде постигнат по други начини, например с помощта на двумоторна задвижваща система с ротационен статор, система с многоскоростен двигател с катеричка, асинхронен електрически задвижване с тиристорно управление във веригата на ротора на двигателя и др.

Трябва да се отбележи, че задвижващият мотор за верижните конвейери трябва да бъде разположен, като правило, след участъка с най -голямо натоварване, т.е. участъка от трасето с голямо количество товари и стръмни изкачвания и завои.

Обикновено въз основа на тази препоръка двигателят се позиционира в най -високата точка на повдигане. Когато инсталирате задвижването, вземете предвид, че участъците от коловоза с голям брой завои трябва да имат възможно най -малко напрежение: това води до намаляване на загубите върху извитата част на коловоза.

Определянето на мощността на задвижващия двигател на верижния транспортьор също се извършва въз основа на начертаване на диаграмата на тяговата сила по цялото трасе (виж фиг. 1, б).

Познавайки в съответствие с диаграмата напрежението и силата върху предстоящия участък на тяговия елемент, както и скоростта на движение, мощността на електрическото задвижване може да бъде изчислена по формулата.

Верижните транспортьори, въпреки значителната дължина на маршрутите, поради относително ниските скорости, например в машиностроителните предприятия, най-често работят с един задвижващ двигател с относително ниска мощност (няколко киловата). В същите заводи обаче има по -мощни конвейерни инсталации с верижни тягови агрегати, където се използват няколко задвижващи двигателя. Тази система с електрическо задвижване има редица характерни характеристики.

При многомоторно задвижване на верижния транспортьор роторите на двигателите в равновесно състояние ще имат същата скорост, тъй като са механично свързани чрез тяговия елемент. В преходни режими скоростите на ротора могат леко да се различават поради еластичните деформации на тяговия елемент.

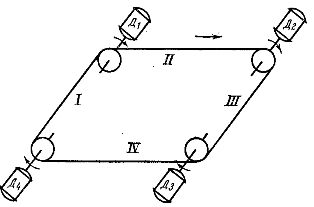

Поради наличието на механична връзка между роторите на машините на многомоторен транспортьор възникват допълнителни напрежения в тяговия елемент, поради различни натоварвания на клоните. Характерът на тези напрежения може да бъде изяснен, като се разгледа диаграмата на конвейера, показана на фиг. 5. При еднакво натоварване на разклонителите на конвейера и четирите двигателя, ако характеристиките им са еднакви, ще имат еднаква скорост и натоварване.

Ориз. 5. Схема на многодвигателен конвейер.

Увеличаването на натоварването на клон I ще доведе до факта, че на първо място скоростта на двигателя D1 ще намалее, а скоростта на двигателите D2, D3 и D4 ще остане постоянна. По този начин двигателят D2 ще се върти със скорост, по -голяма от тази на двигателя D1 и ще създаде допълнително напрежение в клонове II, а след това и I.

Напрежението на клон II ще доведе до известно разтоварване на двигателя D1 и увеличаване на скоростта му. Същата картина ще се случи и в клон II, тъй като двигател D3 ще поеме част от товара от клон II на конвейера. Постепенно скоростите и натоварванията на двигателите се изравняват, но се създава допълнително напрежение в тяговия елемент.

При избора на многомоторно верижно задвижване диаграмата на тяговата сила се нанася по същия начин, както при един двигател. Електрическото задвижване трябва да осигурява максимално тягово усилие, което е необходимо за преодоляване на съпротивлението на движението на конвейера. На фиг. 1, б показва диаграма на теглителните сили в тяговия елемент на конвейера, според която е възможно да се очертае мястото на монтаж на задвижващите станции.

Ако например зададем условието, че броят на задвижващите станции е три и всички двигатели трябва да осигуряват еднакво тягово усилие, тогава двигателите трябва да се монтират на място, характеризиращо се с точка 0, и съответно на разстояние 0 -1 и 0-2 от него (фиг. 6, а).По време на работата на конвейера, в случай на пълно съвпадение на механичните характеристики на двигателите, всеки от тях създава приблизително еднакво тягово усилие (Fn — T0) / 3.

Ориз. 6. Графики на разпределение на товара в тяговия елемент на верижния конвейер.

Използването на многомоторни задвижвания на верижни конвейери значително намалява натоварването на тяговия елемент, в резултат на което механичното оборудване може да бъде избрано по-леко. Оптималният брой задвижващи станции на конвейера се избира чрез техническо и икономическо сравнение на опциите, което отчита както цената на електрическото задвижване, така и механичното оборудване.

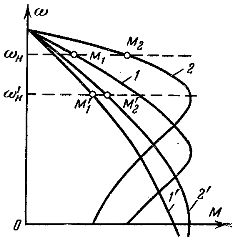

В случай, че характеристиките на двигателите са малко по -различни, всяка машина може да създаде тягово усилие, което се различава от изчисленото. На фиг. 6, а показва механичните характеристики на три двигателя с еднаква мощност, със същите параметри, а на фиг. 6, б — характеристики на двигатели с различни параметри. Силите, които двигателите ще създадат, се намират чрез изграждане на обща характеристика 4.

Тъй като роторите на всички конвейерни двигатели са здраво свързани с тяговия елемент, тяхната скорост съответства на скоростта на веригата, а общата сила е равна на (Fa — T0). Тягата на всеки двигател може лесно да се получи чрез начертаване на хоризонтална линия, съответстваща на номиналната скорост и характеристики на пресичане 1, 2, 3 и 4.

На фиг. 6, а и б, в допълнение към механичните характеристики на двигателите, са показани диаграми на тяговите сили. В тяговия елемент, с различни характеристики на двигателите, може да се създаде допълнително напрежение поради разликата в теглителните сили, развивани от конвейерните двигатели.

При избора на двигателите на задвижващите станции на конвейера трябва да се проверят техните характеристики и по възможност да се постигне пълното им съвпадение. Въз основа на тези условия е препоръчително да се използват асинхронни двигатели с навит ротор, където съответствието на характеристиките може да се постигне чрез въвеждане на допълнителни съпротивления в роторната верига.

На фиг. 7 показва механичните характеристики на двумоторното електрическо задвижване на конвейера. Характеристиките 1 и 2 са естествени, съответно характеристики 1 ‘и 2’ се получават с допълнително съпротивление, въведено във веригата на ротора на двигателя. Общият въртящ момент и усилието на сцепление, разработени от двигателите, ще бъдат еднакви както за твърди 1, 2, така и за меки 1 ‘, 2’ характеристики. Натоварването между двигателите обаче се разпределя по -благоприятно с меки характеристики.

Ориз. 7. Разпределение на товара между конвейерните двигатели при различна твърдост на техните характеристики.

При проектирането на механично оборудване трябва да се има предвид, че скоростта на конвейера намалява с омекотяването на характеристиките на двигателите, а за да се поддържа постоянна номинална скорост на конвейера, е необходимо да се промени предавателното отношение на скоростните кутии. Практически е целесъобразно да се въведе допълнително съпротивление в роторната верига на конвейерните двигатели с не повече от 30% от номиналното съпротивление на ротора. В този случай мощността на двигателя трябва да се увеличи приблизително 1 / (1 —s) пъти. Когато на конвейера са инсталирани асинхронни двигатели с катеричка, те трябва да бъдат избрани с повишено приплъзване.