Основните видове и електрически характеристики на вътрешната изолация на електрически инсталации

Общи свойства на вътрешната изолация на електрически инсталации

Вътрешна изолация се наричат части от изолационната конструкция, в които изолационната среда е течни, твърди или газообразни диелектрици или техни комбинации, които нямат пряк контакт с атмосферния въздух.

Целесъобразността или необходимостта от използване на вътрешна изолация, а не на околния въздух се дължи на редица причини.

Първо, материалите за вътрешна изолация имат значително по-висока електрическа якост (5-10 пъти или повече), което може рязко да намали изолационните разстояния между проводниците и да намали размера на оборудването. Това е важно от икономическа гледна точка.

На второ място, отделните елементи на вътрешната изолация изпълняват функцията на механично закрепване на проводници; течните диелектрици в някои случаи значително подобряват условията на охлаждане за цялата конструкция.

Вътрешни изолационни елементи в конструкции с високо напрежение по време на работа те са изложени на силни електрически, термични и механични натоварвания. Под въздействието на тези влияния диелектричните свойства на изолацията се влошават, изолацията „остарява“ и губи електрическата си якост.

Вътрешни изолационни елементи в конструкции с високо напрежение по време на работа те са изложени на силни електрически, термични и механични натоварвания. Под въздействието на тези влияния диелектричните свойства на изолацията се влошават, изолацията „остарява“ и губи електрическата си якост.

Топлинните ефекти се причиняват от отделяне на топлина в активните части на оборудването (в проводници и магнитни вериги), както и от диелектрични загуби в самата изолация. В условия на повишаване на температурата химическите процеси в изолацията се ускоряват значително, което води до постепенно влошаване на нейните свойства.

Механичните натоварвания са опасни за вътрешната изолация, тъй като в твърдите диелектрици, които я съставят, могат да се появят микропукнатини, при които след това под действието на силно електрическо поле ще настъпят частични разряди и стареенето на изолацията ще се ускори.

Специална форма на външно влияние върху вътрешната изолация се причинява от контактите с околната среда и възможността от замърсяване и влага на изолацията в случай на изтичане на инсталацията. Намокрянето на изолацията води до рязко намаляване на съпротивлението на изтичане и увеличаване на диелектричните загуби.

Характеристики на изолацията като диелектрик

Изолацията се характеризира главно с DC съпротивление, диелектрични загуби и електрическа якост. Електрически еквивалентната изолационна верига може да бъде представена чрез паралелно свързване на кондензатори и резистори. В тази връзка, когато към изолацията се прилага постоянно напрежение, токът в нея намалява експоненциално и съответно измерената стойност на съпротивлението се увеличава. Установеното стойността на изолационното съпротивление Rот него характеризира външното замърсяване на изолацията и наличието на пропускащи токови пътища в нея. В допълнение, хидратация изолацията може да се характеризира и с абсолютната стойност на капацитета и динамиката на промяната му.

Разрушаване на вътрешната изолация на електрическо оборудване

В случай на повреда на високо напрежение, вътрешната изолация напълно или частично губи своята диелектрична якост. Повечето видове вътрешна изолация принадлежат към групата на невъзстановяващи се изолации, чиято разбивка означава необратимо увреждане на конструкцията.Това означава, че вътрешната изолация трябва да има по -висока диелектрична якост от външната изолация, т.е. такова ниво, при което повредите са напълно изключени през целия експлоатационен живот.

Необратимостта на увреждането на вътрешната изолация значително усложнява натрупването на експериментални данни за нови видове вътрешна изолация и за новоразработени големи изолационни конструкции на оборудване с високо и свръхвисоко напрежение. В края на краищата всяко парче голяма, скъпа изолация може да бъде тествано за повреда само веднъж.

Диелектрици, използвани за производството на вътрешна изолация на електрическо оборудване

Диелектрициизползвани за производството на вътрешна изолация на високо напрежение оборудване трябва да притежава комплекс от високи електрически, термофизични и механични свойства и да осигурява: необходимото ниво на диелектрична якост, както и необходимите топлинни и механични характеристики на изолационната конструкция с размери, които отговарят на високите технически и икономически показатели на цялата инсталация като цяло.

Диелектричните материали също трябва:

-

имат добри технологични свойства, т.е. трябва да са подходящи за високопроизводителни вътрешни изолационни процеси;

-

отговарят на екологичните изисквания, т.е. не трябва да съдържат или образуват токсични продукти по време на експлоатация и след като целият ресурс е изразходван, те трябва да бъдат подложени на преработка или унищожаване, без да замърсяват околната среда;

-

да не са оскъдни и да имат такава цена, че изолационната конструкция да е икономически жизнеспособна.

В някои случаи към горните изисквания могат да бъдат добавени други изисквания, поради спецификата на конкретен тип оборудване. Например материалите за силови кондензатори трябва да имат повишена диелектрична константа; материали за разпределителни камери — висока устойчивост на термични удари и електрически дъги.

Дългогодишната практика на създаване и експлоатация на различно оборудване за високо напрежение показва, че в много случаи целият набор от изисквания е най-добре удовлетворен, когато се използва комбинация от няколко материала като част от вътрешна изолация, допълващи се взаимно и изпълняващи леко различни функции.

И така, само твърди диелектрични материали осигуряват механичната якост на изолационната конструкция; те обикновено имат най -висока диелектрична якост. Части, изработени от твърд диелектрик с висока механична якост, могат да действат като механично закрепване на проводници.

Газовете с висока якост и течните диелектрици лесно запълват изолационните празнини от всяка конфигурация, включително най-малките празнини, пори и пукнатини, като по този начин значително увеличават диелектричната якост, особено в дългосрочен план.

Използването на течни диелектрици дава възможност в някои случаи да се подобрят значително условията на охлаждане поради естествената или принудителна циркулация на изолационната течност.

Видове вътрешна изолация и материали, използвани за тяхното производство.

Няколко вида вътрешна изолация се използват в инсталации за високо напрежение и оборудване на електроенергийната система. Най -разпространени са импрегнирана с хартия (хартия-масло) изолация, изолация от маслена бариера, изолация на основата на слюда, пластмаса и газ.

Тези сортове имат определени предимства и недостатъци и имат свои собствени области на приложение. Те обаче споделят някои общи свойства:

-

сложният характер на зависимостта на диелектричната якост от продължителността на излагане на напрежение;

-

в повечето случаи необратимо унищожаване при разрушаване;

-

влияние върху поведението при работа на механични, термични и други външни влияния;

-

в повечето случаи предразположеност към стареене.

Импрегнирана хартиена изолация (BPI)

Изходните материали са специални електроизолационни хартии и минерални (петролни) масла или синтетични течни диелектрици.

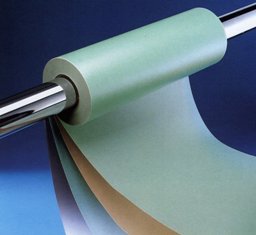

Импрегнираната с хартия изолация се основава на хартиени слоеве. Импрегнирана с ролка хартиена изолация (ширина на ролката до 3,5 м) се използва в секции от силови кондензатори и в втулки (втулки); лента (ширина на лентата от 20 до 400 мм) — в конструкции с електроди със сравнително сложна конфигурация или голяма дължина (втулки от по -високи класове напрежение, захранващи кабели). Слоевете изолация от лента могат да се навиват върху електрода с припокриване или с празнина между съседни завои. След навиване на хартията, изолацията се суши под вакуум при температура 100-120 ° C до остатъчно налягане 0,1-100 Pa. След това хартията се импрегнира с добре дегазирано масло под вакуум.

Дефект на хартия в импрегнирана с хартия изолация е ограничен до един слой и многократно се припокрива от други слоеве. Най -тънките празнини между слоевете и голям брой микропори в самата хартия по време на вакуумно сушене премахват въздуха и влагата от изолацията, а по време на импрегнирането тези празнини и пори надеждно се запълват с масло или друга импрегнираща течност.

Кондензаторни и кабелни документи имат хомогенна структура и висока химическа чистота. Кондензаторните хартии са най -тънките и чисти. Трансформаторните хартии се използват в втулки, трансформатори на ток и напрежение, както и в елементи на надлъжна изолация на силови трансформатори, автотрансформатори и реактори.

За импрегниране на хартиена изолация в силови маслонапълнени кабели 110-500 kV, с нисък вискозитет маслоили синтетични кабелни масла, а в кабели до 35 kV — пълнени с масло смеси с повишен вискозитет.

В силови и измервателни трансформатори и втулки се извършва импрегниране трансформаторно масло… Използване на силови кондензатори кондензаторно масло (нефт), хлорирани бифенили или техните заместители и рициново масло (в импулсни кондензатори).

Петролните кабелни и кондензаторните масла са по -щателно рафинирани от трансформаторните масла.

Хлорирани бифенилипритежаващи висока относителна диелектрична константа, повишена устойчивост на частични разряди (PD) и негоримост, те са токсични и опасни за околната среда. Следователно мащабът на тяхното използване рязко се намалява, те се заменят с екологично чисти течности.

За намаляване на диелектричните загуби в силовите кондензатори се използва комбинирана изолация, при която слоевете хартия се редуват със слоеве полипропиленово фолио, което е с порядък по -малко от необработената хартия. Такава изолация има по -висока електрическа якост.

Недостатъците на изолацията, импрегнирана с хартия, са ниската допустима работна температура (не повече от 90 ° C) и запалимостта.

Маслена бариера (пълна с масло) изолация (MBI).

Тази изолация се основава на трансформаторно масло. Осигурява добро охлаждане на конструкцията поради спонтанна или принудителна циркулация.

Твърдите диелектрични материали също са част от изолацията на маслената бариера — електрически картон, кабелна хартия и др. Те осигуряват механична якост на конструкцията и се използват за увеличаване на диелектричната якост на изолация с маслена бариера. Преградите са направени от електрически картон, а електродите са покрити със слоеве кабелна хартия. Бариерите увеличават диелектричната якост на изолация с маслена бариера с 30-50%, разделяйки изолационната междина на редица тесни канали, те ограничават количеството примесни частици, които могат да се доближат до електродите и да участват в инициирането на процеса на разреждане.

Електрическата якост на изолацията с маслена бариера се увеличава чрез покриване на електроди със сложна форма с тънък слой от полимерен материал, а в случай на електроди с проста форма-чрез изолиране със слоеве хартиена лента.

Технологията за производство на изолация с маслена бариера включва сглобяване на конструкцията, изсушаване под вакуум при температура 100-120 ° C и пълнене (импрегниране) под вакуум с дегазирано масло.

Предимствата на маслено-бариерната изолация включват сравнителната простота на дизайна и технологията на нейното производство, интензивно охлаждане на активните части на оборудването (намотки, магнитни вериги), както и възможността за възстановяване на качеството на изолацията при работа чрез изсушаване на структурата и смяна на маслото.

Недостатъците на изолацията с маслена бариера са по-ниската електрическа якост от хартиено-маслената изолация, опасността от пожар и експлозия на конструкцията, необходимостта от специална защита срещу влага по време на работа.

Маслоизолационната изолация се използва като основна изолация в силови трансформатори с номинално напрежение от 10 до 1150 kV, в автотрансформатори и реактори с по -високи класове напрежение.

Изолация на основата на слюда има клас на топлоустойчивост B (до 130 ° C). Слюдата има много висока диелектрична якост (при определена ориентация на електрическото поле спрямо кристалната структура), устойчива е на частични разряди и е силно устойчива на топлина. Благодарение на тези свойства, слюдата е незаменим материал за изолация на намотките на статора на големи въртящи се машини. Основните изходни материали са лента от слюда или лента от стъклена слюда.

Микалента е слой от слюдени плочи, свързани с лак една към друга и със субстрат, изработен от специална хартия или стъклена лента. Mikalenta се използва в т.нар сложна изолация, чийто производствен процес включва навиване на няколко слоя слюдена лента, импрегниране с битумно съединение при нагряване под вакуум и пресоване. Тези операции се повтарят на всеки пет до шест слоя, докато се получи необходимата дебелина на изолацията. Сложната изолация в момента се използва в малки и средни машини.

По -съвършен е изолация от ленти от стъклена слюда и термореактивни импрегниращи съединения.

Слюда лента се състои от един слой слюдена хартия с дебелина 0,04 мм и един или два слоя стъклена лента с дебелина 0,04 мм. Такъв състав има достатъчно висока механична якост (поради субстрати) и гореспоменатите качества, характерни за слюдата.

От слюдени ленти и импрегниращи състави на базата на епоксидни и полиестерни смоли се прави термореактивна изолация, която не се омекотява при нагряване, запазва висока механична и електрическа якост. Видовете термореактивна изолация, използвани у нас, се наричат »слюда», «монолит», «монотерм» и т.н. Термореактивната изолация се използва в намотките на статора на големи турбо и хидрогенератори, двигатели и синхронни компенсатори с номинално напрежение до 36 kV.

От слюдени ленти и импрегниращи състави на базата на епоксидни и полиестерни смоли се прави термореактивна изолация, която не се омекотява при нагряване, запазва висока механична и електрическа якост. Видовете термореактивна изолация, използвани у нас, се наричат »слюда», «монолит», «монотерм» и т.н. Термореактивната изолация се използва в намотките на статора на големи турбо и хидрогенератори, двигатели и синхронни компенсатори с номинално напрежение до 36 kV.

Пластмасова изолация в промишлен мащаб се използва в захранващи кабели за напрежения до 220 kV и в импулсни кабели. Основният диелектричен материал в тези случаи е полиетилен с ниска и висока плътност. Последният има по -добри механични характеристики, но е по -малко обработваем поради по -високата си температура на омекване.

Пластмасовата изолация в кабела е вмъкната между полупроводящи екрани, изработени от напълнен с въглерод полиетилен. Екранът върху токопроводящия проводник, полиетиленовата изолация и външният щит се прилагат чрез екструзия (екструзия). Някои видове импулсни кабели използват междинни слоеве от флуоропластична лента.В някои случаи поливинилхлорид се използва за защитни обвивки на кабели.

Газова изолация

За извършване на газова изолация в конструкции с високо напрежение се използва SF6 газ или серен хексафлуорид… Това е безцветен газ, без мирис, около пет пъти по -тежък от въздуха. Той има най -голяма якост в сравнение с инертните газове като азот и въглероден диоксид.

Чистият газообразен газ SF6 е безвреден, химически неактивен, има повишена способност за разсейване на топлината и е много добра среда за потискане на дъгата; не гори и не поддържа горенето. Диелектричната якост на SF6 газ при нормални условия е приблизително 2,5 пъти по -висока от силата на въздуха.

Високата диелектрична якост на SF6 газ се обяснява с факта, че молекулите му лесно свързват електрони, образувайки стабилни отрицателни йони. Поради това се затруднява процесът на умножение на електрони в силно електрическо поле, което е основата за развитието на електрически разряд.

С увеличаване на налягането диелектричната якост на SF6 газ се увеличава почти пропорционално на налягането и може да бъде по -висока от силата на течността и някои твърди диелектрици. Най -високото работно налягане и следователно най -високото ниво на диелектрична якост на SF6 в изолационна конструкция е ограничено от възможността за втечняване на SF6 при ниски температури, например температурата на втечняване на SF6 при налягане от 0,3 MPa е -45 ° C, и при 0,5 МРа е -30 ° С. Такива температури за изключено външно оборудване са напълно възможни през зимата в много части на страната.

За закрепване на части под напрежение в комбинация с газ SF6 се използват изолационни опорни конструкции, изработени от отлита епоксидна изолация.

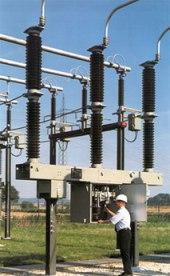

SF6 газът се използва в прекъсвачи, кабели и херметически затворени разпределителни устройства (GRU) за напрежения от 110 kV и повече и е много обещаващ изолационен материал.

При температури над 3000 ° C разлагането на SF6 газ може да започне с освобождаването на свободни флуорни атоми. Образуват се газообразни токсични вещества. Вероятността от тяхното възникване съществува за някои видове ключове, предназначени за изключване на големи токове на късо съединение. Тъй като превключвателите са херметически затворени, появата на отровни газове не е опасна за обслужващия персонал и околната среда, но трябва да се вземат специални предпазни мерки при ремонт и отваряне на превключвателя.