Защитни покрития и смазки за електрически контакти

Корозия на метали при електрически контакт е сложен процес, при който се комбинират чисто химични взаимодействия на метали с околната среда и с електрохимични явления, възникващи в зоната на контакт между различни метали. За да се предпазят от корозия, металните части на електрическите контакти са изработени със специални неметални или с метални антикорозионни защитни покрития.

Електрическите контакти в затворени електрически инсталации с нормална среда обикновено се извършват без специални защитни покрития.

Защитни покрития срещу корозия при тези условия естествено се образуват филми от оксиди по повърхностите на проводниците, които да бъдат свързани в резултат на действието на кислорода във въздуха върху тях.

В затворени електрически инсталации с агресивна среда, в зависимост от степента на агресивност и влажност, както и при външни инсталации части от електрически контакти са покрити със специални неметални или метални защитни филми.

Неметални антикорозионни покрития

Неметалните антикорозионни защитни покрития включват тънки оксидни филми по повърхностите на свързващите части, които се образуват изкуствено върху тях чрез химическо въздействие върху метали с различни химически реагенти. Създаването на такива филми се извършва по метода пасивация, окисляване и блуиране.

Неметалните антикорозионни защитни покрития включват тънки оксидни филми по повърхностите на свързващите части, които се образуват изкуствено върху тях чрез химическо въздействие върху метали с различни химически реагенти. Създаването на такива филми се извършва по метода пасивация, окисляване и блуиране.

Пасивирането и окисляването на контактни части от стомана, мед и алуминий се извършва чрез тяхната обработка във водни разтвори на алкали и соли или чрез потапяне на части в концентрирани разтвори на киселини, например азотна или хромова киселина.

Разтворите се поставят в специални стационарни стоманени вани, в които се зареждат детайлите, като се окачват на задържащите пръти. Процесът на обработка на части се осъществява с нагряване на разтвори до температура 50 — 150 ° C и продължава 30 — 90 минути с отделяне на вредни изпарения. В резултат на това баните са оборудвани с нагреватели и вентилационни устройства.

Задуването се използва главно за обработка на стоманени части от контакти (болтове, гайки и шайби). За да направите това, частите се нагряват в пещи или пещи до синьо сияние и в загрято състояние се потапят за 1 — 2 минути във вана, пълна с ленено масло. След това частите се изваждат от ваната и се излагат върху решетка, като се позволява изтичането на излишното масло от тях, както и да изсъхне и да се охлади.

Метални антикорозионни покрития

Металните антикорозионни покрития включват покриване на контактните повърхности на свързващите части с тънък слой от друг метал, като кадмий, мед, никел, калай, сребро, хром, цинк и др. Нанасянето на метални защитни покрития се извършва чрез галванизация, метализация или горещи методи.

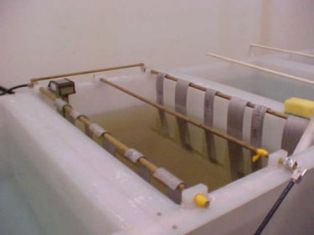

Галванически Електролитен метод за нанасяне на слой от друг метал върху повърхността на стоманени и медни части на електрически контакти. Извършва се в вани с галванична електролиза, пълни с електролит, като през нея преминава постоянен ток, получен от токоизправители при напрежения 6, 9, 12 V.

Електролитът е водни разтвори или разтопени метални соли.В зависимост от състава на електролита, електролитично се извършват кадмиево покритие, медно покритие, никелиране, калайдисване или калайдисване, сребърно покритие, хромиране и цинково покритие.

Процесът на електролиза е придружен от отделянето на вредни газове и пари, поради което помещенията с вани за електролиза са оборудвани с приточна и изпускателна вентилация.

В края на електролитния процес частите се прехвърлят във вани за изплакване с топла и студена вода и след цялостно изплакване се изсушават със сгъстен въздух.

Вана с галванична електролиза

Метализация — метод за нанасяне на тънък слой от предварително разтопен друг метал върху повърхността на контактните детайли чрез пръскане със струя сгъстен въздух.

За метализация се използват кадмий, мед, никел, калай и цинк. Предварителното топене на метали се извършва в тигели или в пламък от горим газ или електрическа дъга на специални устройства, а прилагането им върху части се извършва чрез пръскане с помощта на специални пистолети за пръскане.

Горещо покритие осъществява се чрез потапяне на контактните части във вана с разтопен метал с ниска точка на топене, например кадмий, калай и неговите сплави, олово, цинк и различни спойки. Предварителното топене на метали се извършва в електрически тигели или в пламъка на газови апарати и паялни лампи.

Този метод е особено широко използван при монтажни условия за калайдисване на медни и стоманени контактни повърхности и части с различни спойки. За целта обработените контактни повърхности, предварително смазани с разтвор на цинков хлорид (запояваща киселина), се потапят във вана с разтопен спойка, след това бързо се изваждат от банята, измиват се във вода и се избърсват със суха кърпа.

Калайдисване на контактни повърхности може да се направи и чрез ръчно нанасяне на тънък слой спойка, разтопена в пламъка на газова горелка или паялна лампа, като се използват флуиди без киселина. Качеството на нанесените защитни покрития зависи от предварителната и последващата обработка на контактните части. Основното условие за получаване на трайни и непорести защитни покрития е чистотата на повърхността на метала, който трябва да бъде покрит.

Методи за почистване на електрически контакти

Предварителното почистване на контактните повърхности и части се извършва в зависимост от степента на замърсяване и производствените възможности чрез механична, химическа или електрохимична обработка.

Механичен метод за почистване на електрически контакти се състои в обработка на повърхности на абразивни машини с метални четки, пясъкоструйна обработка или ръчна обработка. Малките части (шайби и гайки) обикновено се обработват във въртящи се барабани с помощта на абразивни и наждачни прахове.

След механично почистване контактните повърхности и части се обезмасляват, тоест съществуващата грес и други замърсители се отстраняват от тях.

Обезмасляването се извършва химически, като се промиват частите с бензин, керосин, бензол и други органични разтворители или се ецват в разтвори на киселини, кисели соли и основи. Частите се измиват и гравират в специални вани и апарати.

Процесът на химическо почистване продължава от 5 до 90 минути, докато за ецване се използват разтвори, загряти до 70 — 95 ° С. Издълбаните части се изплакват от остатъците от разтворите първо в гореща, а след това в студена сода и се изсушават.

Цялостното и качествено предварително почистване и обезмасляване на контактните части с последващото нанасяне на антикорозионни защитни покрития върху тях осигуряват плътно прилепване на филмите към неблагородния метал и изключват образуването на дефектно разслояване върху тях.

Металните защитни покрития на контактните повърхности се нанасят и по метода на облицовка, чрез горещо валцуване на пакет, представляващ плоча от неблагороден метал, например алуминий, с тънки листове от друг метал, например мед, наслагвани върху него от едната или от двете страни.

Препоръчително е да се нанасят защитни покрития от кадмий или калай-цинк върху отделящи се от мед съединителни части, цинк, кадмий, медно покритие, калайдисване или посиняване на стоманени части и облечени или подсилени с мед алуминиеви повърхности.

По -голямата част от приетите методи за нанасяне на защитни покрития върху метали, особено метални, изискват специално и сложно стационарно технологично оборудване за тяхното изпълнение.

Разпределителна трансформаторна подстанция Защитни смазки

Разпределителна трансформаторна подстанция Защитни смазки

В разглобяемите съединения на алуминиеви проводници с алуминиеви, медни и стоманени проводници на електрическо оборудване, контактните алуминиеви повърхности, поради тяхното активно окисляване, се подлагат на допълнителна подготовка непосредствено преди свързването.

Този препарат се състои в механична обработка и отстраняване на алуминиевата контактна повърхност от оксидния филм. В този случай повърхността се почиства под слой технически вазелин, последвано от нанасяне върху третираната повърхност. защитна грес или паста, която предотвратява окисляването на металите.

Смазочните материали и пастите трябва да имат висока лепкавост (адхезия) и да се нанасят върху повърхността на тънък слой, да имат еластичност и да не се напукват от температурни колебания в диапазона от -60 до + 150 ° С. Те трябва да имат висока точка на изпускане в рамките на 120 — 150 ° С, да са химически стабилни, с изключение на дегенерация на мазнини или паста, влагоустойчиви и устойчиви на киселини и основи. Нарушаването на покритието на поне едно място води до образуване на корозия на металкоято е склонна да се гризе в метал.

Освен това, на мястото на контакт между смазката и пастата, те трябва да осигурят разрушаването на оксидния филм по химичен път и да предотвратят повторното му появяване за дълго време.

Технически вазелин — ниско топяща се въглеводородна грес под формата на хомогенен мехлем, без бучки, светло или тъмно кафяво на цвят. Точка на падане не по -ниска от 54 ОС.

Техническият вазелин се използва за защита на метални части от корозия. Когато температурата се повиши над + 45 ° C, това не гарантира задържането на достатъчно количество грес в контакта на фугата. Притежава повишена неутралност спрямо образувания оксиден филм. В електроинсталационната индустрия вазелинът се използва широко като защитно смазка срещу корозия във всички случаи, когато е необходимо.

Грес CIATIM — универсален, огнеупорен, устойчив на влага, устойчив на замръзване, активиран, без механични примеси, хомогенен мехлем със светъл или тъмножълт цвят. Точката на падане не е по -ниска от 170 ° C.

Грес CIATIM — универсален, огнеупорен, устойчив на влага, устойчив на замръзване, активиран, без механични примеси, хомогенен мехлем със светъл или тъмножълт цвят. Точката на падане не е по -ниска от 170 ° C.

CIATIM се използва за смазване и защита срещу вредни въздействия на атмосферата при високи и ниски температури. Със значително механично въздействие върху смазката, динамичният му вискозитет намалява, както и крайната якост и смазката придобива повишена течливост. Смазката CIATIM има повишена химическа стабилност и по отношение на свойствата си е по -подходяща за използване в контактни фуги, отколкото други грес.

Защитни пасти от цинк-вазелин и кварц-вазелин са смес от технически вазелин (50%) с цинков прах или кварцов пясък (50%). Пастите имат способността да разрушават оксидния филм при сглобяване на контакти, използвайки фино натрошени твърди пълнители (цинк или пясъчен прах), въведени в технически вазелин.