Процедурата за изготвяне и съставяне на програми за програмируеми контролери

Функциите за контрол на оборудването се определят от технологията и организацията на процеса. Следователно като цяло те са доста специфични и индивидуални за всяка единица или сайт. Въпреки това, когато се поставя и решава проблемът с разработването на ефективен, мобилен и гъвкав софтуер за системи за автоматизация, сложните функции за управление обикновено се представят като набор от прости елементарни действия като „активиране“, „деактивиране“, „закъснение на внедряване“ и т.н. .

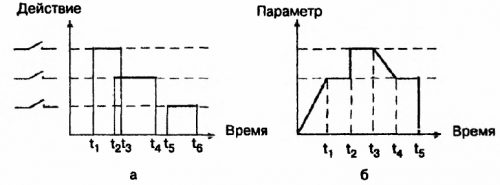

От тези позиции повечето от контролните функции могат условно да бъдат сведени до две, които са доста често срещани за всякакви задачи — логически и регулаторни. Първият е известен като общ алгоритъм за действие във времето, а вторият е известен като параметър на времето. Най -общото представяне на такива типични функции за управление на технологично оборудване е показано на фиг. 1, а и б.

Ориз. 1. Типични функции за контрол на технологичното оборудване

Въз основа на анализа на количествените характеристики на внедрените функции за управление във всеки конкретен пример на технологично оборудване могат да бъдат формулирани технически изисквания към програмируем логически контролер (PLC) като средство за контрол по отношение на точност, бързина, броя на паралелните задачи за решаване, обема на паметта, състава на периферното оборудване, инструментите за диалог и др.

Стандартът IEC 61131-3 описва 5 езика за програмиране, произтичащи от изследването на най-успешните собственически разработки на световните лидери на пазара на PLC:

-

езикът на релейно-контактните вериги (RKS) или стълбови схеми LD (диаграма на стълба),

-

език на функционални блокове и диаграми (FBD), FBD (функционална блокова диаграма),

-

език IL (списък с инструкции) — типичен асемблер с акумулатор и преходи по етикети,

-

ST (Structured Text) език е текстов език на високо ниво,

-

SFC (Последователна функционална диаграма) диаграми. SFC дължи своя произход на мрежи Петри.

Езиците на PLC са много оригинални и се различават значително от добре познатите езици за компютърно програмиране.

Стандартът не задължава разработчиците на PLC да прилагат всички езици за програмиране. Обикновено малките производители на PLC прилагат няколко или един единствен език. В много отношения приоритетът на използването на определен език за програмиране зависи от исторически установените традиции в индустрията или областта на приложение.

Стандартизацията на езиците за програмиране и моделът PLC доведе до появата на специализирани фирми, занимаващи се с проектиране на системи за програмиране за PLC, които осигуряват прехода от език за програмиране към машинен език на различни нива:

-

при влизане в програма;

-

при изобразяване;

-

при смяна или преместване на отделна командна или програмна зона;

-

когато се открият синтаксични грешки и сигнализиране към оператора.

За да изпълни тези задачи, системата за програмиране може успешно да работи в локален режим, тоест независимо от контролера. Това дава възможност на програмиста да напише програма от всяко удобно място, а не в производствен цех, тоест в среда, по -благоприятна за творческия процес. Възможността за моделиране значително улеснява процеса на отстраняване на грешки в програмата и подобрява организацията на работа.

Основните етапи на подготовка и програмиране за програмируеми контролери са както следва:

1.Определете какво трябва да прави контролираната система (обект на управление), целите на управление и други допълнителни функции, изпълнявани от системата за управление, последователността на операциите, изпълнявани от задвижващите механизми по отношение на времето и състоянието на сензорите и управляващите устройства.

2. Съставете алгоритъма на програмата в графична форма.

3. Определете кои модули са необходими за свързване на сензори, управляващи устройства, изпълнителни механизми, аларми и друго оборудване, необходимо за управление на обекта.

Когато избирате модули, анализирайте параметрите на входните / изходните сигнали (нива на напрежение и ток) и функционалността на модулите. Обърнете внимание на възможността за използване интелигентни модули, който може да извършва предварителна обработка на входни сигнали и някои локални функции за управление, което значително ще намали сложността на програмирането.

4. Направете диаграма или таблица за свързване на всички входни и изходни устройства на управляващия обект и оборудване, използвани в процеса на управление, към модулите на контролера.

5. Напишете програма на един от езиците за програмиране на PLC, която изпълнява определена последователност от операции, тяхното взаимно свързване и разработва възможни аварийни ситуации.

6. Проверете програмата за синтаксични грешки и ги коригирайте, а след това за грешки по време на изпълнение и също направете съответните корекции.

7. Напишете програмата и всички необходими работни параметри към контролера.

8. След като системата за управление е напълно сглобена, проверете програмата в реалния процес на управление и, ако е необходимо, направете по -прецизни настройки.

9. Запишете две копия на последната програма и ги съхранявайте на отделни места.