Електрическо оборудване за дъскорезници

В дъскорезниците основното оборудване за рязане на кръгъл дървен материал на дъски, греди и други асортименти е основното оборудване за дъскорезници.

В дъскорезниците основното оборудване за рязане на кръгъл дървен материал на дъски, греди и други асортименти е основното оборудване за дъскорезници.

Рамката на триона е машина с много триони с триони, опънати в твърда рамка. Вертикалните дъскорезни рамки се произвеждат в едно- и двуетажни, тесни и широки отвори, с джогинг и непрекъснато подаване. Най -новите рамки на дъскорезница имат между три и шест електродвигателя. Скорост на въртене на коляновия вал — от 200 до 600 мин–1, задвижването се осъществява от асинхронен двигател с навит ротор, а понякога и от двигател с ротор с катеричка.

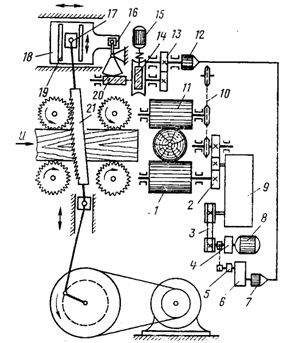

Върху рамката на триона (фиг. 1) се нарязват трупи с дължина 3,2–9 м и диаметър 65 см в среза на челото. Чугунената рамка на рамката се състои от два крака и странични стени, свързани помежду си чрез напречни връзки.

Ориз. 1. Кинематична диаграма на рамката на дъскорезницата

Рамката на дъскорезницата е монтирана върху основна плоча. Колянов вал с два маховика и задвижваща ролка се върти в два основни лагера, монтирани на плоча. Свързващият прът на I-гредата е свързан с долната глава към щифта на коляновия вал чрез ролков лагер, а горната глава е свързана с щифта чрез долния напречен елемент на рамката на триона чрез игления лагер.

Долните и горните напречни елементи на рамката на триона са свързани с кръгли тръбни стойки. Текстолитовите плъзгачи с щифтове на напречните елементи на рамката на триона са свързани чрез конусно съчленени ролкови лагери.

Дизайнът на рамката на триона позволява използването на хидравличен обтегач. От осемте му водача четири са призматични, а четири са плоски, които са прикрепени по двойки към чугунени плочи, монтирани на леглото. Горните направляващи плочи са монтирани на пързалка и се преместват от механизма за накланяне на рамката на триона, в зависимост от размера на парцела Δ.

Индивидуалното задвижване на механизма за подаване на четири ролки, състоящо се от тиристорно задвижване, осигурява плавно регулиране на скоростта на подаване на трупа. Въртящият момент се предава на долните ролки 1 от двигателя 8 чрез електромагнит, електромагнитен съединител 4, ремъчно предаване 3, скоростна кутия 9 и зъбни колела 2. Горните ролки 11 се въртят през ролкова верига 10.

Размерът на колета се регулира чрез промяна на плъзгането на електромагнитния съединител 4, извършено чрез завъртане на циферблата на центробежния регулатор 5. За тази цел операторът включва сервомотора 15, завъртайки циферблата до подходящия ъгъл, завъртането се осъществява чрез червячната предавка 14, зъбни колела 13, сензора за селсин 12, приемника за селсин 7 и редуктора 6. С промяна на помещението Δ едновременно през червячното зъбно колело 20 и лоста 16, плочата 18 се движи в хоризонталната равнина с водачите 19 на горния плъзгач 17 на рамката на триона и наклонът на триона 21 се променя.

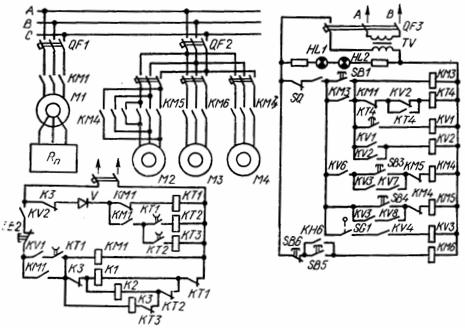

Схематична електрическа схема на рамка на дъскорезница 2P80 е показана на фиг. 2. Електрическото му оборудване се състои от асинхронен двигател M1 на задвижването на главния вал с мощност 125 kW, двигател M2 на задвижването на механизма за накланяне на рамката на триона, двигателя на хидравличната станция MZ, двигателя M4 на смазваща помпа и система за автоматично управление, базирана на тиристорно задвижване с постоянен двигател M5.

Ориз. 2. Електрическа принципиална схема на рамката на дъскорезницата 2P80

Максималната токова защита на двигателите се осигурява от автоматични превключватели: QF1 — двигател M1, QF2 — двигатели M2, MZ, M4 и QF3 — управляващи вериги.Когато QF3 е включен, светват предупредителните лампи HL1 и HL2. Двигателят на главния вал M1 се стартира с помощта на линеен контактор KM1, а задвижващият двигател на захранващия двигател M5 се стартира с помощта на контактора KM2.

Електрическата верига за управление включва: силови вериги (задвижващи двигатели); вериги за управление на реле-контактор и схеми на автоматична система за управление, базирана на тиристорно DC задвижване. За да се включи стартът на задвижването на рамката на триона, когато горната порта е отворена, основният вал и предпазните ленти на клиновия ремък се отстраняват, както и когато рамката на триона се спира, се използват крайни превключватели (чийто блок е обозначен в Фиг. 2 с буквите SQ).

Стартирането на двигателя M1 с намотан ротор се извършва като функция на времето чрез последователно затваряне на ускорителните релета KT1, KT2 и KT3, които с дадено време закъснение постепенно извеждат три етапа на пусковия реостат Rp, използвайки контактори K1, К2 и К3.

Натискането на бутона за стартиране SB1 (виж фиг. 2) включва бобината на контактора KM3, който затваря силовите контакти KM3 на двигателя M4 на смазочната помпа, затварящият контакт KM3 заобикаля бутона SB1.

Двигателят M1 на основното движение се стартира, когато контактът KV1 на междинното реле KV1 е затворен. Намотката на това реле получава захранване през контакта KT4 на релето за време KT4, което при затваряне ще се затвори със забавяне. Следователно, релето KT4 осигурява забавяне между стартирането на двигателя M4 и M1.

Когато релето KV1 е включено, релето KV2 се включва едновременно, затварящият контакт на който KV2 захранва бобината на контактора KM1. Намотката KM1, след като получи захранване, включва основните контакти KM1 на силовата верига на двигателя M1 и роторът на двигателя ще започне да се върти, когато стартовият реостат е напълно поставен. След като контакторите за ускорение K1, K2 и K3 работят с забавяне, роторът на двигателя ще се върти с максимална скорост.

Когато стартирането на двигателя M1 приключи, отварящият контакт K3 едновременно ще прекъсне захранващата верига на контакторите K1 и K2, а контактът K3 в стартерната верига на двигателя на захранващото устройство M5 ще се затвори и ще го подготви за стартиране. Двигателят се спира чрез натискане на бутона SB2.

Хидравличната система осигурява повдигане и спускане на предните и задните врати, върху заварените корпуси на които са монтирани горните подаващи ролки. Портите се повдигат в горно положение чрез хидравлични цилиндри, задвижвани от хидравлична станция. Задвижването на хидравличната станция се осигурява от двигателя M3, който се стартира с натискане на бутон, докато се захранва намотката KM6 на стартера, която затваря основните контакти на KM6.

Наклонът на рамката на триона може да се контролира ръчно (чрез натискане на бутоните SB3 и SB4) или автоматично. С автоматично управление на намотката KM4 на стартера KM4 («повече») и KM5 на стартера KM5 («по -малко»), те получават захранване през релето KV3, което се включва, когато превключвателят на режима е в «Автоматично» позиция, тоест когато контактът SQ1 е затворен.

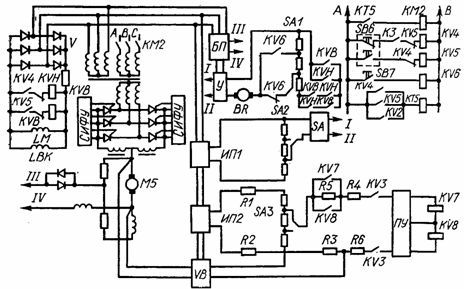

Захранващото устройство на тиристора се състои от M5 DC двигател и тиристорен преобразувател. Тиристорният преобразувател (фиг. 9.2, в) се включва от стартера KM2, чрез контакта KV3, чиято намотка получава захранване, когато контактът на релето за време KT5, което е във веригата му, е затворено. Релето за време KT5 ще получи захранване, когато бобините KV4 (движение напред) или KV5 (движение назад) са включени.

Ако при рязане трупа се задръсти, тя се прибира чрез обръщане на двигателя. Стартирането на захранващия двигател не е възможно без работещ двигател M1. Това се осигурява от включването на контакт K3 в захранващата верига KV4, която се затваря след края на стартирането на двигателя M1. Когато стартерът KM2 е включен, преобразувателят и полевите намотки LM на двигателя се захранват.

Ако регистърът е заседнал, натискането на бутона SB6 изключва релетата KV4 и KVB и релетата KV5 и KVH се включват. В този случай релето KVH затваря контактите си в захранващата верига на усилвателя U, който е включен в тиристорния преобразувател, в резултат на това полярността на напрежението на изхода на преобразувателя се променя и двигателят променя посоката на въртене.

Стабилността на скоростта на въртене при промяна на товара се осигурява от отрицателна обратна връзка, която се реализира чрез BR тахогенератор с LBL възбуждаща намотка. Арматурата BR е свързана с входа на усилвателя V. Преходният процес се форсира от използването на регенеративно спиране в схемата на тиристорния преобразувател.

Скоростта на подаване се регулира ръчно и автоматично. За това превключвателят SA е настроен. При ръчно регулиране на скоростта на подаване, регулаторът на скоростта е свързан към усилвателя U чрез вериги I и II. Скоростните регулатори SA1 — SA3 са превключватели към панелите, към които са свързани MLT резистори.

При преместване на подвижния контакт SA1 се променя управляващият сигнал, който влиза в импулсно-фазовата система за управление (SPPC) през усилвателя PU, който променя ъгъла на запалване на тиристори, свързани чрез мостова токоизправителна верига, поради което се променя скоростта на двигателя M5 .

За автоматично регулиране на оборотите на двигателя M5 чрез превключвателя SA, SA1 се изключва от усилвателния блок Y и се свързва към усилвателя Y SA2 — сензора за диаметъра на дневника. В този случай SA1 започва да получава захранване от SA2, който е потенциометър, свързан към стабилизиращото захранване IP1 и въртящ се от механизма за смяна на захранването.

Когато диаметърът на дневника се промени, плъзгачът на потенциометъра SA2 се премества и стойността на управляващото напрежение, приложено към SA1, се променя, поради което скоростта на подаване се променя с промяната в диаметъра на дневника. Стойността на скоростта трябва да съответства на наклона на рамката на триона, скоростта се контролира чрез превключване на SA3.

Сензорът за наклон на рамката на трион SA3 е свързан към стабилизирано захранване IP2 чрез резистори R1 и R2. Резултатът е напрежение, пропорционално на ъгъла на наклона на рамката на триона. Това напрежение се сравнява с напрежението на двигателя M5, пропорционално на скоростта, взето от котвата на двигателя и подадено към резистора R3 през токоизправителния блок VB, то се изважда от изходното напрежение на сензора за наклон на рамката на триона.

При заден ход на двигателя VB блокът поддържа постоянна референтна полярност. Сигналът за несъответствие се подава към входа на междинния усилвател PU през резисторите R4 — R6 и затварящите контакти KV3 (затворен по време на автоматично регулиране). Сигналът се усилва и подава към изхода PU, към който са свързани релета KV7 и KV8. Те се задействат в зависимост от полярността на входния сигнал за грешка.

Така че, с увеличаване на скоростта на подаване, напрежението, отстранено от двигателя, се увеличава и стойността на несъответствието е отрицателна. В този случай се нарушава връзката между скоростта на подаване и наклона на рамката на триона. Усиленият изходен сигнал от PU усилвателя включва релето KV7, затварящите контакти на което включват намотката KM4.

Затварящите контакти KM4 включват двигателя M2 «напред» — увеличавайки наклона на рамката на триона. В същото време изходното напрежение при SA3 се увеличава чрез преместване на плъзгача на потенциометъра. Сигналът за отклонение започва да намалява до нула, след което увеличаването на наклона на рамката на триона спира. Това поддържа съответствие между скоростта на подаване и наклона на рамката на триона.

Процесът на управление протича по подобен начин с намаляване на скоростта на подаване, но сигналът за грешка в този случай има положителен знак. Това води до включване на релето KV8, както и KM5 и обръщане на двигателя M2. С намаляване на скоростта на подаване, наклонът на рамката на триона също намалява. По време на регулирането контактите за задвижване KV7 и KV8 заобикалят съпротивлението R5, което прави възможно принудителното преминаване на процеса.

В началото на рязането е необходимо да има скорост на рязане, равна на не повече от 30% от работната скорост на подаване. Това става по следния начин. Чрез натискане на бутона SB7 се захранва релето KV6, контактите на което се превключват на изхода SA1, така че през затварящия контакт KV6 към входа на тиристорния преобразувател се подава малко управляващо напрежение, което създава ниска скорост на рязане.

След края на подаването бутонът SB7 се изключва и устройството преминава в работен режим.Прекъсването на системата за автоматично управление за наклона на рамката на триона по време на подаване се осигурява чрез свързване на затварящия контакт KV6 към захранващата верига на стартерните бобини KM4 и KM5.