Физически основи на методи за високочестотно нагряване на диелектрици (диелектрично сушене)

В индустриалните технологични процеси често е необходимо да се нагряват материали, принадлежащи към групата на диелектрици и полупроводници. Типични представители на такива материали са различни видове каучук, дърво, тъкани, пластмаси, хартия и др.

За електрическо нагряване на такива материали се използват инсталации, които използват способността на диелектриците и полупроводниците да грабнат, когато са изложени на променливо електрическо поле.

Нагряването възниква, тъй като в този случай част от енергията на електрическото поле е безвъзвратно загубена, като се превръща в топлина (нагряване с диелектрик).

От физическа гледна точка това явление се обяснява с консумацията на енергия за изместване електрически заряди в атоми и молекули, което се причинява от действието на променливо електрическо поле.

Поради едновременното загряване на целия обем на продукта нагряване с диелектрик особено препоръчително за приложения, изискващи равномерно и леко сушене. Това решение е най-подходящо за сушене на чувствителни на топлина продукти в хранителната, промишлената и медицинската промишленост, за да се запазят всичките им свойства.

Важно е да се отбележи, че ефектът на електрическо поле върху диелектрик или полупроводник се проявява дори при липса на директен електрически контакт между електродите и материала. Необходимо е само материалът да е в зоната на електрическото поле, действащо между електродите.

Използването на високочестотни електрически полета за нагряване на диелектрици е предложено през 30-те години на миналия век. Например, в патент на САЩ 2 147 689 (подаден до Bell Telephone Laboratories през 1937 г.) се казва: «Настоящото изобретение се отнася до нагревателно устройство за диелектрици и целта на настоящото изобретение е да нагрява такива материали равномерно и по същество едновременно.»

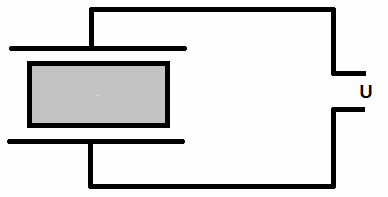

Най -простата диаграма на устройство за нагряване с диелектрик под формата на два плоски електрода, към които се прилага променливо напрежение, и нагрят материал, поставен между електродите, е показана на фигурата.

Диелектричен отоплителен кръг

Показаната диаграма е електрически кондензатор, при който нагретият материал действа като изолатор между плочите.

Определя се количеството енергия, погълната от материала активен захранващ компонент и се намира в следното съотношение:

P = UДа се·Аз защотоphi = UДа се2·w C tg делта,

където UДа се — напрежение върху плочите на кондензатора; C е капацитетът на кондензатора; tg delta — ъгъл на диелектрични загуби.

Инжектиране делта (ъгъл на диелектрични загуби) допълващи се ъгъл фи до 90 ° (fi Е ъгълът на изместване между компонентите на активната и реактивната мощност) и тъй като във всички диелектрични отоплителни устройства ъгълът е близо до 90 °, можем да приемем, че косинусът phi приблизително равна на тангентна делта.

За идеален кондензатор без загуби, ъгълът fi= 90 °, т.е.векторите на тока и напрежението са взаимно перпендикулярни и веригата има чисто реактивна мощност.

Наличие на ъгъл диелектрик загуба, различна от нула, е нежелателно явление за конвенционалните кондензатори, тъй като причинява загуби на енергия.

В диелектричните отоплителни инсталации именно тези загуби представляват полезен ефект. Работата на такива инсталации с ъгъл на загуба делта = 0 не е възможно.

За плоски паралелни електроди (плосък кондензатор), мощността на единица обем на материала между електродите може да бъде изчислена по формулата

Py = 0,555·е даTgделта,

където f е честотата, MHz; Ru — специфична абсорбирана мощност, W / cm3, д — напрегнатост на електрическото поле, kv / cm; да = д / дo Е относителната диелектрична константа на материала.

Това е YСравнението показва, че ефективността на диелектричното отопление се определя от:

-

параметри на електрическото поле, генерирано от инсталацията (e и f);

-

електрически свойства на материалите (тангенс на диелектрични загуби и относителна диелектрична константа на материала).

Както показва анализът на формулата, ефективността на инсталацията се увеличава с увеличаване на силата и честотата на електрическото поле. На практика това е възможно само в определени граници.

При честота по-висока от 4-5 MHz, електрическата ефективност на високочестотния генератор-преобразувател рязко намалява, така че използването на по-високи честоти се оказва икономически неизгодно.

Най-високата стойност на силата на електрическото поле се определя от така наречената сила на пробивно поле за всеки специфичен вид обработен материал.

Когато се достигне силата на пробивното поле, възниква или локално нарушение на целостта на материала, или възникване на електрическа дъга между електродите и повърхността на материала. В тази връзка силата на работното поле винаги трябва да бъде по -малка от тази на разбивката.

Електрическите свойства на материала зависят не само от неговата физическа природа, но и от променливите параметри, характеризиращи неговото състояние — температура, влажност, налягане и т.н.

Тези параметри се променят по време на технологичния процес, което трябва да се вземе предвид при изчисляване на диелектрични отоплителни устройства. Само при правилното отчитане на всички тези фактори при тяхното взаимодействие и промяна може да се осигури икономически и технологично изгодно използване на диелектрични отоплителни устройства в промишлеността.

Високочестотната преса за лепило е устройство, което използва диелектрично нагряване, например за ускоряване на залепването на дърво. Самото устройство е почти обикновена преса за лепило. Той обаче има и специални електроди за създаване на високочестотно електрическо поле в детайла, който трябва да бъде залепен. Полето бързо (в рамките на няколко десетки секунди) повишава температурата на продукта, обикновено до 50 — 70 ° C. Това значително ускорява изсъхването на лепилото.

За разлика от високочестотното отопление, микровълновото отопление — това е диелектрично нагряване с честота над 100 MHz, а електромагнитните вълни могат да бъдат излъчвани от малък излъчвател и насочени към обект през пространството.

Съвременните микровълнови фурни използват електромагнитни вълни при много по -високи честоти от високочестотните нагреватели. Типичните домашни микровълни работят в обхват 2,45 GHz, но има и 915 MHz микровълни. Това означава, че дължината на вълните на радиовълните, използвани при микровълново отопление, е от 0,1 cm до 10 cm.

Генерирането на микровълнови трептения в микровълнови фурни се извършва с магнетрони.

Всяка отоплителна инсталация с диелектрик се състои от генератор на честотен преобразувател и електротермично устройство — кондензатор със специално оформени плочи. Тъй като нагряването с диелектрик изисква висока честота (от стотици килохерца до единици мегахерц).

Най-важната задача на технологията за нагряване на диелектрични материали с високочестотни токове е да се осигури необходимия режим по време на целия процес на обработка.Решението на този проблем се усложнява от факта, че електрическите свойства на материалите се променят при нагряване, сушене или в резултат на други промени в състоянието на материала. Последицата от това е нарушение на топлинния режим на процеса и промяна в режима на работа на генератора на лампата.

И двата фактора играят значителна роля. Следователно, когато се разработва технология за нагряване на диелектрични материали с високочестотни токове, трябва внимателно да се проучат свойствата на обработвания материал и да се анализира промяната в тези свойства през целия технологичен цикъл.

Диелектричната константа на материал зависи от неговите физични свойства, температура, влажност и параметри на електрическото поле. Диелектричната константа обикновено намалява с изсушаването на материала и в някои случаи може да се промени десетки пъти.

За повечето материали честотната зависимост на диелектричната константа е по -слабо изразена и трябва да се вземе предвид само в някои случаи. За кожата например тази зависимост е значителна в нискочестотната област, но с увеличаване на честотата тя става незначителна.

Както вече споменахме, диелектричната константа на материалите зависи от температурната промяна, която винаги съпътства процесите на сушене и нагряване.

Тангенсът на ъгъла на диелектрични загуби също не остава постоянен по време на обработката и това оказва значително влияние върху хода на технологичния процес, тъй като тангентата делта характеризира способността на материала да абсорбира енергията на променливо електрическо поле.

До голяма степен допирателната на ъгъла на диелектрични загуби зависи от съдържанието на влага в материала. За някои материали делтата на допирателната се променя до края на процеса на обработка няколкостотин пъти в сравнение с първоначалната си стойност. Така, например, за прежда, когато влажността се промени от 70 на 8%, тангенсът на ъгъла на поглъщане намалява 200 пъти.

Важна характеристика на материала е напрежение на електрическото поле при разрушаване позволено от този материал.

Увеличаването на силата на разрушаване на електрическото поле ограничава възможността за увеличаване на напрежението върху плочите на кондензатора и по този начин определя горната граница на мощността, която може да бъде инсталирана.

Увеличаването на температурата и влажността на материала, както и честотата на електрическото поле, води до намаляване на силата на пробивното поле.

За да бъде осигурен предварително определен технологичен режим дори при промени в електрическите параметри на материала по време на процеса на сушене, е необходимо да се регулира режимът на работа на генератора. С правилната промяна в режима на работа на генератора е възможно да се постигне изпълнение на оптимални условия през целия работен цикъл и да се постигне висока ефективност на инсталацията.

Конструкцията на работния кондензатор се определя от формата и размера на нагретите части, свойствата на нагрятия материал, естеството на технологичния процес и накрая, вида на производството.

В най -простия случай той се състои от две или повече плоски плочи, успоредни една на друга. Плочите могат да бъдат хоризонтални и вертикални. Плоските електроди се използват в инсталации за сушене на нарязан дървен материал, траверси, прежди, лепене на шперплат.

Еднородността на нагревателните материали зависи от равномерността на разпределението на електрическото поле в целия обем на обработения обект.

Наличието на нехомогенност в структурата на материала, променлива въздушна междина между електрода и външната повърхност на детайла, наличието на проводими маси (държачи, опори и т.н.) в близост до електродите водят до неравномерно разпределение на електрическата поле.

Ето защо на практика се използва голямо разнообразие от възможности за проектиране на работни кондензатори, всеки от които е предназначен за определен технологичен процес.

Инсталациите за отопление с диелектрик във високочестотно електрическо поле имат относително ниска ефективност при доста висока цена на оборудването, включено в тези инсталации. Следователно използването на такъв метод може да бъде оправдано само след задълбочено проучване и сравнение на икономическите и технологичните показатели на различните методи на отопление.

Честотен преобразувател е необходим за всички високочестотни диелектрични отоплителни системи. Общата ефективност на такива преобразуватели се определя като съотношението на мощността, подавана към кондензаторните плочи, към мощността, получена от захранващата мрежа.

Стойности на коефициента полезно действие са в диапазона от 0,4 — 0,8. Количество ефективност зависи от натоварването на честотния преобразувател. По правило най -високата ефективност на преобразувателя се постига при нормално зареждайки го.

Техническите и икономическите показатели на диелектричните отоплителни инсталации значително зависят от конструкцията на електротермичното устройство. Правилно избраният дизайн на последния осигурява висока ефективност и коефициент на машинно време.

Вижте също:

Диелектрици в електрическо поле