Активен контрол на размерите при обработка на части на металорежещи машини

Активният контрол е контролът, който контролира процеса на обработка като функция от размерите на детайла. С активен контрол на размерите можете да сигнализирате за прехода от грубо до довършително, прибиране на инструмента в края на обработката, смяна на инструмента и т.н. Обикновено контролът е автоматичен. С активния контрол се увеличава точността на обработката и се увеличава производителността на труда.

Активният контрол е контролът, който контролира процеса на обработка като функция от размерите на детайла. С активен контрол на размерите можете да сигнализирате за прехода от грубо до довършително, прибиране на инструмента в края на обработката, смяна на инструмента и т.н. Обикновено контролът е автоматичен. С активния контрол се увеличава точността на обработката и се увеличава производителността на труда.

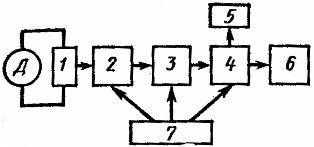

Активното управление често се използва за контрол на шлифовъчните процеси (фиг. 1), където се изисква висока точност на обработката, а съпротивлението на размерите на абразивния инструмент е ниско. Сондовият механизъм 1 измерва част D и дава резултата на измервателното устройство 2. След това измервателният сигнал се предава към преобразувателя 3, който го преобразува в електрически и чрез усилвателя 4 го предава на изпълнителния орган на машина 6. Едновременно с това електрическият сигнал се подава към сигнализиращото устройство 5. Захранването на елементите 2, 3, 4, необходимите форми на енергия се осъществява от блок 7. В зависимост от необходимостта някои елементи могат да бъдат изключени от тази верига (например елемент 5).

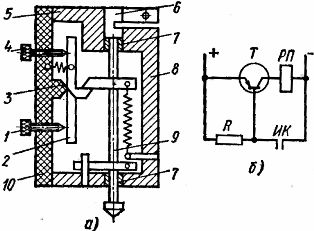

Електрическите контактни измервателни преобразуватели се използват широко като първични преобразуватели за активно управление (фиг. 2, а). С намаляване на размера на детайла, прът 9 се движи надолу в втулките 7, притиснати в тялото 5. В този случай ограничителят 8 притиска рамото на контактния лост 2, фиксиран към тялото с помощта на плоска пружина 3. Това причинява значително отклонение вдясно от горния край на контактния лост 2, в резултат на което първо се отваря горният 4, а след това се затварят долните 1 контакти на измервателната глава.

Контактите могат да се регулират. Те са фиксирани в лента 10 от изолационен материал. Тялото 5 е във формата на скоба. Отстрани е покрит с капаци от плексиглас, което ви позволява да наблюдавате работата на сензора. Ако е необходимо да се спазва размерът на детайла в отвора 6, се укрепва индикатор, който се влияе от горния край на пръта 9.

Електроконтактните сензори с два контакта, които се задействат един след друг при обработката на детайла, позволяват автоматичен преход от грубо смилане към довършване и след това прибиране на шлифовъчния диск.

Описаният първичен преобразувател за активно управление се отнася до електрически контактни циферблати. Те съчетават индикатор и електропреобразувател. За да се предотврати електроерозионно разрушаване на измервателния контакт, преминаващ през основата на транзистора (фиг. 2, б). В тази верига, преди IR контактът да се затвори, положителен потенциал се прилага към основата на транзистора и транзисторът се затваря.

Ориз. 1. Блокова диаграма на активното управление

Ориз. 2. Контактен измервателен преобразувател за контрол на размерите и включването му

Когато контактът IK е затворен, към основата на транзистора Т се прилага отрицателен потенциал, възниква управляващ ток, транзисторът се отваря и междинното реле RP работи, затваряйки изпълнителните и сигналните вериги със своите контакти.

Промишлеността произвежда полупроводникови релета, базирани на този принцип и предназначени за изпращане на много команди, както и електронни релета, които са по -малко издръжливи.

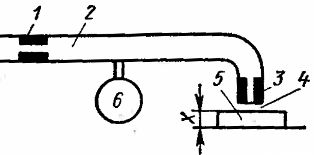

На старите машини от 60 -те — 70 -те години на производство пневматичните устройства бяха широко използвани за активен контрол. В такова устройство (фиг. 3) сгъстен въздух, предварително предварително почистен от механични примеси, влага и масло чрез специални сепаратори за влага и филтри, се подава при постоянно работно налягане през входящата дюза 1 към измервателната камера 2. Чрез измервателната камера дюза 3 и пръстеновидната междина 4 между челната повърхност на измервателната дюза и повърхността на детайла 5, който трябва да се провери, въздухът излиза навън.

Налягането, установено в камера 2, намалява с увеличаване на пролуката. Налягането в камерата се измерва с манометър за контакт 6 и от неговите показания е възможно да се прецени размерът на детайла. При определена стойност на налягане измервателните контакти се затварят или отварят. За измерване на налягането се използват пружинни манометри.

Използват се и контактни измервателни устройства, при които към измервателния връх е свързан амортисьор, покриващ изхода за въздух.

Пневматичните инструменти обикновено работят при въздушно налягане 0,5-2 N / cm2 и имат диаметър на измервателната дюза 1-2 mm и измервателна междина 0,04-0,3 mm.

Пневматичните инструменти осигуряват висока точност на измерване. Грешките при измерването обикновено са 0,5—1 µm и могат да бъдат допълнително намалени в специални измервателни устройства. Недостатъкът на пневматичните устройства е тяхната значителна инерция, което намалява производителността на управление. Пневматичните устройства консумират значителни количества сгъстен въздух.

Пневматичните инструменти по същество извършват безконтактна проверка на размерите. Разстоянието между измерената част и устройството е малко, зависи от работната междина, която обикновено е десети и стотни от милиметъра. Метод за безконтактно управление на разстояние 15-100 mm от измерената част.

Ориз. 3. Устройство за пневматично активно управление

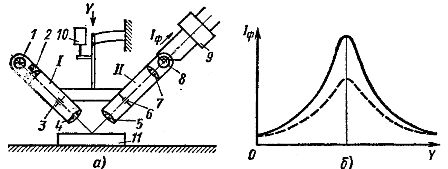

С това управление (фиг. 4, а) светлината от лампата 1 се насочва през кондензатора 2, прорезната мембрана 3 и обектива 4 към повърхността на измерената част 11, създавайки отблясък под формата на ход върху него. Всички тези елементи образуват излъчвателя I. Светлинният детектор II през лещата 5, прорезната диафрагма 6 и събиращата леща 7 насочва тесни ивици по повърхността на частта 11, насочвайки отразения светлинен поток във фотоклетката 8.

Излъчвателят I и светлинният приемник II са механично закрепени един към друг, така че фокусиращите точки на цели 4 и 5 са подравнени. Когато фокусната точка е на повърхността на детайла, който трябва да бъде проверен, най -големият светлинен поток влиза във фотоклетката Ф. Всеки път, когато инструментът се движи нагоре или надолу, потокът намалява, тъй като зоните на осветяване и наблюдение се разминават.

Следователно, когато устройството е спуснато, текущият Iph на фотоклетката, в зависимост от пътя на движение, се променя, както е показано на фиг. 4, б.

Токът Iph преминава през диференциращото устройство 9 (фиг. 4, а), което произвежда сигнал в момента на най -голямата си стойност. В този момент показанията на първичния преобразувател 10 се записват автоматично, което показва изместването на устройството спрямо първоначалното положение, като по този начин се определя желаният размер.

Точността на измерването не зависи от цвета на тестваната повърхност, постоянно осветяване отстрани, частично замърсяване на оптиката или стареене на излъчващата лампа. В този случай максималната стойност на фототока се променя, както е показано на фиг. 4б с пунктирана линия, но позицията на максимума няма да се промени.

Като фотодетектор могат да се използват фоторезистори, фотоумножители, фотоклетки с вътрешен и външен ефект, фотодиоди и др.

Грешката на описания безконтактен екстремен фотоконвертор не надвишава 0,5-1 микрона.

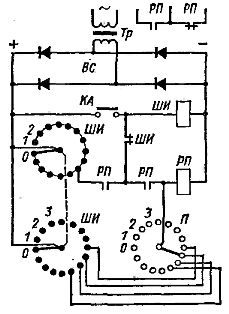

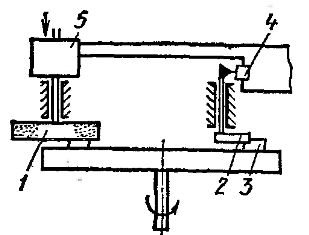

Схемата за автоматично регулиране на машина за непрекъснато шлайфане на повърхности е показана на фиг. 5.

Преди да напусне въртящата се електромагнитна маса, машинно обработените части 3 (например пръстени със сачмени лагери) преминават под въртящото се знаме 2. Шлифовъчното колело 1 обработва частта 3 в един проход; ако кръгът не е премахнал необходимата надбавка, тогава част 3 докосва флага и той се обръща. В този случай се задейства контактната система 4, която дава сигнал за спускане на шлифовъчния диск от задвижването 5 с предварително определена стойност.

Фиг. 4. Устройство за безконтактно дистанционно управление на размерите.

Ориз. 5. Регулиращо устройство за машина за повърхностно шлайфане

Ориз. 6. Реле за броене на импулси

В автоматичните системи за управление на машини понякога се изисква подаване на сигнал след определен брой преминавания, разделения или обработени части. За тези цели се използва реле за преброяване на импулси с телефонен стъпаломер. Стъпков търсач е комутатор, четките на няколко контактни полета от които се преместват от контакт в контакт с помощта на електромагнит и храпови механизъм.

Опростена диаграма на релето за броене на импулси е показана на фиг. 6. Двигателят на превключвателя P е настроен на позиция, съответстваща на броя импулси, които трябва да бъдат преброени за изпращане на команда. Всеки път, когато контактът на превключвателя на пътеката KA се отвори, четките на стъпаловия SHI се движат с един контакт.

Когато броят на импулсите, зададени на превключвателя P, се преброи, изпълнителното междинно реле RP ще се включи през контактите на долното поле на SHI и P. В същото време веригата за самозахранване на релето RP и ще бъде установена верига за самовъзвръщане на стъпаловидача в първоначалното му положение, което се осигурява от захранването на търсещата бобина чрез собствен отворен контакт.

Търсачът започва да работи импулсивно без външна команда и четките му бързо се преместват от контакт в контакт, докато стигнат до първоначалната си позиция. В това положение, в горното поле на SHI, веригата за самозахранване на релето RP се прекъсва и цялото устройство идва в първоначалното си положение.

Когато е необходимо да се увеличи експлоатационният живот на броячите, както и скоростта на броене, се използват електронни схеми за броене. Такива устройства се използват широко в програмираното управление на металорежещи машини. В допълнение към разглежданите методи за автоматизация в машиностроенето, управлението понякога се използва във функцията за захранване, напр. и т.н. с. DC двигател и други параметри. Такива форми на управление се използват, по-специално, при автоматизация на стартиращите процеси. Управлението се използва и във функция на няколко параметъра едновременно (например ток и време).