Високочестотни електродвигатели

При смилане на малки отвори са необходими много високи скорости на шлифовъчните шпиндели за постигане на подходящи скорости на рязане. Така че, когато смилате отвори с диаметър 5 mm с кръг с диаметър 3 mm при скорост само 30 m / s, шпинделът трябва да има скорост на въртене 200 000 rpm.

При смилане на малки отвори са необходими много високи скорости на шлифовъчните шпиндели за постигане на подходящи скорости на рязане. Така че, когато смилате отвори с диаметър 5 mm с кръг с диаметър 3 mm при скорост само 30 m / s, шпинделът трябва да има скорост на въртене 200 000 rpm.

Приложението с цел увеличаване на скоростта на задвижването на ремъка е ограничено от максимално допустимите обороти на ремъка. Скоростта на въртене на шпиндели, задвижвани с ремъци, обикновено не надвишава 10 000 оборота в минута, а коланите се плъзгат, бързо се провалят (след 150-300 часа) и създават вибрации по време на работа.

Високоскоростните пневматични колела също не винаги са подходящи поради много значителната мекота на техните механични характеристики.

Проблемът със създаването на високоскоростни шпиндели е от особено значение за производството на сачмени лагери, където се изисква висококачествено вътрешно и шлифоване на канали. В тази връзка в индустрията за металорежещи машини и сачмени лагери се използват многобройни модели на така наречените електрошпиндели със скорости на въртене 12 000-50 000 об / мин и повече.

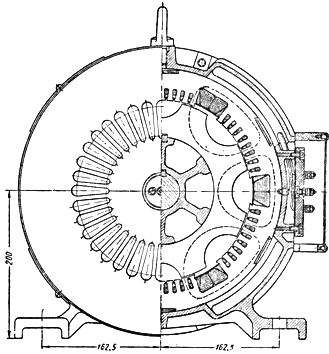

Електрошпинделът (фиг. 1) е триносев шлифовъчен шпиндел с вграден високочестотен двигател с катеричка. Роторът на двигателя е разположен между две спори в края на шпиндела срещу шлифовъчния диск.

По -рядко се използват конструкции с две или четири опори. В последния случай валът на двигателя е свързан към шпиндела с помощта на съединител.

Статорът на шпинделния двигател е сглобен от електрическа стоманена ламарина. Върху него има двуполюсна намотка. Роторът на двигателя при скорости на въртене до 30-50 хиляди оборота в минута също се набира от ламарина и се снабдява с конвенционална намотка за късо съединение. Те са склонни да намалят максимално диаметъра на ротора.

При скорости над 50 000 об / мин, поради значителни загуби, статорът е оборудван с кожух с охлаждане на течаща вода. Роторите на двигателите, проектирани да работят с такива скорости, са направени под формата на твърд стоманен цилиндър.

Изборът на тип лагер е от особено значение за работата на електрошпинделите. Сферичните лагери с повишена точност се използват при скорости на въртене до -50 000 об / мин. Такива лагери трябва да имат максимален хлабина не повече от 30 микрона, което се постига чрез правилно попълване. Лагерите работят с предварително натоварване, създадено с помощта на калибрирани пружини. Трябва да се внимава много при калибрирането на пружините за предварително натоварване на сачмените лагери и избора на тяхното прилягане.

При скорости на въртене над 50 000 оборота в минута, лагерните лагери работят задоволително, когато се охлаждат интензивно чрез работещо масло, подавано от специална помпа. Понякога смазката се доставя в напръскано състояние.

Високочестотни електрошпиндели със 100 000 оборота в минута също са изградени върху аеродинамични лагери (лагери с въздушно смазване).

Производството на високочестотни електродвигатели изисква много прецизно производство на отделни части, динамично балансиране на ротора, прецизно сглобяване и осигуряване на строга еднаквост на пролуката между статора и ротора.

Във връзка с горното производството на електрически шпиндели се извършва съгласно специални технически условия.

Фиг. 1. Високочестотен електрически шлифовъчен шпиндел.

Ефективността на високочестотните двигатели е сравнително малка. Това се дължи на наличието на увеличени загуби на стомана и загуби от триене на лагера.

Размерите и теглото на високочестотните електродвигатели са относително малки.

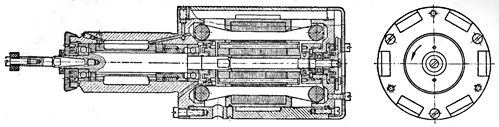

Ориз. 2. Съвременен високочестотен електрически шпиндел

Използването на електрически шпиндели вместо ремъчни задвижвания при производството на сачмени лагери увеличава производителността на труда при работа на машини за вътрешно шлайфане с поне 15-20%и рязко намалява отхвърлянията при конусност, овалност и чистота на повърхността. Трайността на шлифовъчните шпиндели се увеличава с 5-10 пъти или повече.

Голям интерес представлява и използването на високоскоростни шпиндели при пробиване на отвори с диаметър по-малък от 1 мм.

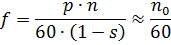

Честотата на тока, захранващ високочестотния електродвигател, се избира в зависимост от необходимата скорост на въртене n на електродвигателя по формулата

тъй като р = 1.

Така че, при скорости на въртене на електрически шпиндели от 12 000 и 120 000 об / мин, са необходими честоти съответно 200 и 2000 Hz.

За захранване на високочестотни двигатели преди това са били използвани специални високочестотни генератори. Сега за тези цели статичните честотни преобразуватели се използват на високоскоростни полеви транзистори.

На фиг. 3 показва синхронен индукционен генератор на трифазен ток от местно производство (тип GIS-1). Както се вижда от чертежа, на статора на такъв генератор има широки и тесни канали. Намотката на полето, чиито бобини са разположени в широките прорези на статора, се захранва с постоянен ток. Магнитното поле на тези намотки е затворено през зъбите на статора и издатините на ротора, както е показано на фиг. 3 с пунктирана линия.

Ориз. 3. Генератор на индукционен ток с повишена честота.

Когато роторът се върти, магнитното поле, движещо се заедно с издатините на ротора, пресича завоите на намотката на променлив ток, разположена в тесните прорези на статора, и индуцира променлива e. и т.н. с. Честотата на този e. и т.н. с. зависи от скоростта на въртене и броя на роторните уши. Електродвижещите сили, предизвикани от същия поток в намотките с намотка на полето, се компенсират взаимно поради предстоящото активиране на бобините.

Възбуждащата намотка се захранва чрез селенов токоизправител, свързан към мрежата с променлив ток. И статорът, и роторът имат магнитни жила, изработени от стоманена ламарина.

Генераторите с описания дизайн се произвеждат с номинална мощност 1,5; 3 и 6 kW и при честоти 400, 600, 800 и 1200 Hz. Номиналната скорост на въртене на синхронните генератори е 3000 об / мин.