Основни свойства на метали и сплави

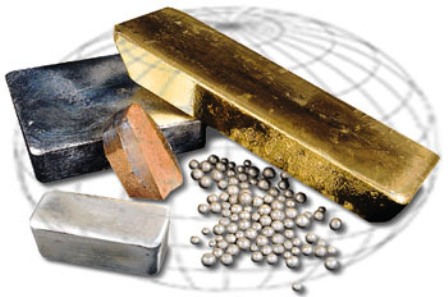

Железните сплави, наречени стомани, както и сплави на базата на алуминий, мед, титан, магнезий и някои други цветни метали, са широко използвани днес. Всички тези сплави при нормални условия са твърди, структурата им е кристална, следователно характеристиките им са висока якост, както и доста добра топлопроводимост и електропроводимост.

Железните сплави, наречени стомани, както и сплави на базата на алуминий, мед, титан, магнезий и някои други цветни метали, са широко използвани днес. Всички тези сплави при нормални условия са твърди, структурата им е кристална, следователно характеристиките им са висока якост, както и доста добра топлопроводимост и електропроводимост.

Физическите свойства на сплавите и металите включват: плътност, специфична топлина, топлопроводимост, топлинно разширение, електрическа проводимост, електрическо съпротивление, както и механични характеристики, които определят способността на сплав или чист метал да издържат на деформиращи натоварвания и счупване.

Ако основните физични свойства на сплавите и сплавите се измерват съвсем просто, тогава механичните характеристики се определят чрез специални тестове. Пробата при лабораторни условия се подлага на срязване, опън, сгъстяване, усукване, огъване или комбинираното действие на тези натоварвания. Тези натоварвания могат да бъдат както статични, така и динамични. При статично натоварване ефектът расте бавно, при динамично натоварване, бързо.

В зависимост от условията, при които дадена част е предназначена да работи, се назначава определен вид механични изпитвания, при стайна, ниска или висока температура. Основните механични характеристики са: твърдост, здравина, здравина, пластичност и еластичност.

Повечето от показателите за якост се определят чрез статични изпитвания на опън на проби, използващи машина за опън в съответствие с ГОСТ 1497-73, когато диаграмата на опън се записва автоматично по време на изпитванията.

Типична диаграма ви позволява да оцените модула на нормалната еластичност, максималното напрежение, до което разтягането се случва линейно, границата на еластичност, границата на разтягане и якостта на опън.

Способността на сплав или метал да се деформира без счупване се нарича пластичност. С напредването на разтягането се оценяват относителното удължаване и свиване на пробата, които са взаимосвързани, тъй като площта на напречното сечение на пробата намалява по време на разтягане. Процентът се определя от съотношението на нарастването в дължината на пробата след прекъсване до първоначалната дължина, това е относителното удължение σ. Относителното свиване ψ се измерва по подобен начин.

Здравината на сплавта дава възможност да се оценят изпитванията на удар, когато пробата с назъбване е подложена на удар, за това се използва махаломер. Устойчивостта на удар се определя от съотношението на работата, изразходвана за счупване, към площта на напречното сечение на образеца в прореза.

Твърдостта се определя по два начина: Brinell HB и Rockwell HRC. В първия случай, закалена стоманена топка с диаметър 10, 2.5 или 5 mm се притиска към пробата и силата и площта на получения отвор се корелират. Във втория случай се притиска диамантен конус с ъгъл на върха 120 °. И така, твърдостта определя устойчивостта на сплавта към вдлъбнатините на по -твърди тела в нея.

Когато е необходимо да се определи годността на сплав за коване и горещо коване, се провеждат изпитвания за деформация и пластичност. Някои сплави са по -добре ковани в студено състояние (например стомана), други (например алуминий) — в студено.

Често изпитванията се извършват, като се вземе предвид методът на предстоящата обработка под налягане на сплавта. За студена и гореща позиция те се тестват за разстройство, за огъване — тестват се за огъване, за щамповане — за твърдост и т.н. Ако се разработва технологичен процес, тогава се взема предвид комбинацията от тези механични, физични и технологични свойства на метала или сплавта.