Полимерни електроизолационни материали и тяхното използване

Думата „полимер“ идва от „мономер“, заменяйки префикса „моно“ с префикса „поли“, означаващ „много“. Факт е, че в процеса на химически синтез полимери се получават от мономери: полиетилен — от етилен, полистирол — от стирен, поливинилхлорид (PVC, поливинилхлорид) — от винилхлорид (винилхлорид) и др.

Така че вземете каучуци и каучуци, синтетични смоли и текстолити, лакове и лепила, влакна и пластмаси, уплътнители, шпакловки и др. Полимерите се използват широко като електрически изолационни материали. Те ще бъдат обсъдени допълнително.

Всички полимерни материали, използвани като електрически изолационни материали, могат лесно да бъдат разделени на четири типа според техните характерни физически характеристики: термопласти, термореактиви, ламинати и пластмаси (пластмаси). Нека разгледаме всеки вид полимер поотделно.

Термопласти

«Термо» — топлина, «слой» — изваяни. Изводът е, че дори при нагряване, структурата на термопластика остава непроменена, тя просто трансформира тяхното твърдо състояние в меко, пластмасово и е лесно да се обработва и рециклира.

Изключителни представители на термопласти: поливинилхлорид, полиетилен, полистирол, полипропилен, полиформалдехид, полиамиди, полиакрилати, флуоропласти и т.н.

От термопласт, когато той е преминал под действието на висока температура във вискозно течащо състояние, можете да формовате продукти или по подобен начин да обработвате отпадъци от термопласти. Термопластмасите се леят лесно и екструдират. В този случай няма реакции на трансформация на термопласти, те могат да бъдат многократно обработвани и оформяни.

Типичен представител на термопластичен продукт е PVC изолационна лента. Ако го затоплите малко, той ще омекне, но след охлаждане отново ще стане доста плътен. PVC изолационната лента винаги е била популярна сред специалистите по електрически работи.

Реактопласти

За разлика от чистите термопласти, термореактивните пластмаси са полимери, които от термично действие първо преминават във вискозно пластично състояние, а след това в твърдо неразтворимо и неразтворимо състояние.

Ако се опитате да разтопите отново закалената термореактивна пластмаса, тя вече няма да стане същата вискозна, а ако продължите да загрявате, тя необратимо ще се срути. Това се случва, тъй като обработката на термореактивите е придружена от необратима химическа реакция и ако продуктът се образува, по -нататъшното му реформиране е невъзможно.

Термореактивните пластмаси включват: аминопласти, силиконови пластмаси, фенолни пластмаси, епоксидни пластмаси, уретанови пластмаси, анилинопласти и други. Полиестерните и епоксидни, карбидни и фенолформалдехидни смоли са в основата на най-разпространените термореактивни пластмаси. По принцип термореактивните пластмаси са по -твърди от термопластмасите и продуктите от тях често съдържат пълнители като сажди, креда, фибростъкло и т.н.

Пример за специален термореактивен продукт е термосвиваема тръба или термосвиваема втулка. Радиационно обработеният полимер ще се свие при нагряване, но няма да можете да го откачите обратно. Такива тръби се използват за изолиране на електрически продукти и проводници.

Ламинирани пластмаси

Ламинатите включват различни материали, включително влакнести пълнители и полимери, импрегнирани с пълнители и лепила, които превръщат отделните листове в плътни многослойни пластмаси.

Листовите електроизолационни материали са направени главно от ламинирани пластмаси, тъй като е удобно да се правят листове с необходимата дебелина и размер, необходимата форма на повърхността от тях.

Ярки представители на ламинирани пластмаси-текстолит, гетинакс, ламинирани с дърво пластмаси, ламинирани с азбест пластмаси и др.

Getinax се основава на бакелит и хартия. На хартията се нанася слой бакелитов лак, след това хартията се навива на няколко слоя, след което се изпраща под преса под високо налягане при повишени температури.

Топлинното въздействие върху бакелита го превръща в ново — неразтворимо и неразтворимо състояние — получава се издръжлив листов материал с висока твърдост с отлични електроизолационни свойства. В същото време материалът е добре изрязан, пробит, нарязан — лесен за обработка.

Getinax се използва за производство на части от различни електрически продукти, които се нуждаят от надеждна изолация, например изолационни стелажи и шайби. Замествайки хартия с плат, вече не получаваме getinax, а текстолит — по -трайна, устойчива на износване ламинирана пластмаса.

Текстолитът превъзхожда някои метали по стабилност на триене, не случайно понякога от него се правят зъбни колела на механизми. Ламинатът от стъклени влакна е още по -устойчив материал — стъклената тъкан го прави топлоустойчив.

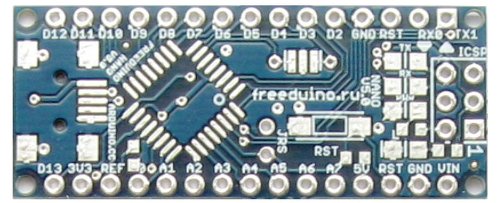

Фолио от фибростъкло и фолио getinax традиционно се използват за производството на печатни платки на различни електронни устройства: от едната или от двете страни окислено медно фолио се прилага върху такива фибростъкло (включено е в процеса на образуване на ламинирана пластмаса на етапа на пресоване) с лепило).

За специални приложения фолиото може да бъде никелирано или хромирано. Когато шаблонът на печатните платки се прехвърля върху слоя фолио, ненужното фолио извън шаблона се гравира (например с железен хлорид), оставяйки медни следи. След това пистите се изолират с маска за запояване, а радио компонентите се монтират на дъската (запоени към пистите).

Пластмаси

Следващият вид електрически изолационни полимери са пластмасите (пластмаси, пластмаси). Те са изработени от естествени и синтетични полимери, които определят техните свойства. В допълнение към основния полимер, към пластмасата се добавят пластификатор, пълнител, багрило и стабилизатор.

Диелектричните свойства на пластмасата, нейната топлоустойчивост и абсорбция на влага са силно повлияни от пълнителя, който може да бъде минерален или органичен, прахообразен или влакнест, лист или наслоен.

Примери за прахообразни пълнители: слюда, сажди, дървесно брашно, графит, кварцово брашно, талк, метален прах и др. Примери за влакнести пълнители: стъклени влакна, азбест, памучна тегличка, хартиени стърготини, дървени стърготини и др. Ламинирани: фибростъкло, азбестова кърпа, хартия, памучен плат, фурнир от дърво и др.

За да се даде еластичност на пластмасата, към нея се добавя пластификатор. Пластификаторът увеличава удължението, намалява якостта на опън. За да се получи желаният цвят, правилния декоративен ефект, се добавя багрило. Необходим е стабилизатор, така че пластмасата да запази свойствата си през целия живот на продукта и да не се разлага от топлина или слънчева светлина.

Често пластмасите се произвеждат само от полимер, без да се добавя нищо: плексиглас, винилова пластмаса (PVC пластмаса), полистирол, полиетилен и др. Често пластмасите се пресоват във форми под налягане при високи температури и по този начин се получават напълно готови продукти.

Когато продуктът трябва, според плана на дизайнера, да съдържа някаква друга част, например метална гайка или втулка, тогава детайлът просто се притиска или вгражда на етапа на формоване.

Ако изолационният материал е необходим на потребителя не под формата на част, а просто като консуматив, тогава той традиционно се продава под формата на лита, ролки или опакован в контейнери.

Пример за пластмасова електрическа изолация е обвивката на VVG захранващ кабел, използван за предаване и разпределение на електричество.