Автоматизация на технологичните процеси

Автоматизирането на производствените процеси е основната посока, в която производството в момента се движи по целия свят. Всичко, което преди това е било изпълнявано от самия човек, неговите функции, не само физически, но и интелектуални, постепенно преминават към технологията, която сама изпълнява технологични цикли и упражнява контрол върху тях. Това е основният поток на съвременните технологии сега. Ролята на човек в много индустрии вече се свежда само до контролер над автоматичен контролер.

Автоматизирането на производствените процеси е основната посока, в която производството в момента се движи по целия свят. Всичко, което преди това е било изпълнявано от самия човек, неговите функции, не само физически, но и интелектуални, постепенно преминават към технологията, която сама изпълнява технологични цикли и упражнява контрол върху тях. Това е основният поток на съвременните технологии сега. Ролята на човек в много индустрии вече се свежда само до контролер над автоматичен контролер.

В общия случай понятието „управление на процеса“ се разбира като набор от операции, необходими за стартиране, спиране на процеса, както и за поддържане или промяна в необходимата посока на физическите величини (индикатори на процеса). Отделни машини, възли, апарати, устройства, комплекси от машини и апарати, които трябва да бъдат контролирани, които осъществяват технологични процеси, се наричат обекти за управление или контролирани обекти в автоматизацията. Управляваните обекти са много разнообразни по предназначение.

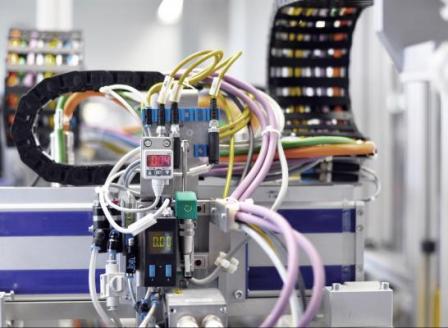

Автоматизация на технологичните процеси — подмяна на физическия труд на лице, изразходвано за управление на механизми и машини чрез работа на специални устройства, които осигуряват този контрол (регулиране на различни параметри, постигане на определена производителност и качество на продукта без човешка намеса).

Автоматизирането на производствените процеси дава възможност за увеличаване на производителността на труда в пъти, подобряване на нейната безопасност, екологичност, подобряване на качеството на продуктите и по -ефективно използване на производствените ресурси, включително човешкия потенциал.

Автоматизирането на технологичните процеси и производството не означава, че тези процеси са възможни без човешки труд. Човешкият труд днес остава основата на производството, само неговата природа и съдържание се променят. Функциите за проектиране на автоматични устройства, тяхното периодично регулиране, разработване и въвеждане на програми се падат на човек, което изисква висококвалифицирани специалисти и като цяло работата на хората става по -сложна.

Всеки технологичен процес се създава и осъществява с определена цел. Производство на крайния продукт или за получаване на междинен резултат. Така че целта на автоматизираното производство може да бъде сортиране, транспортиране, опаковане на продукта. Автоматизацията на производството може да бъде пълна, сложна и частична.

Частична автоматизация се осъществява, когато една операция или отделен производствен цикъл се извършва в автоматичен режим. В този случай се допуска ограничено участие на лице в него. Най -често частичната автоматизация се осъществява, когато процесът протича твърде бързо, за да може самият човек да участва изцяло в него, докато доста примитивни механични устройства, задвижвани от електрическо оборудване, вършат отлична работа с него.

Частичната автоматизация, като правило, се използва на вече работещо оборудване, това е допълнение към него. Въпреки това, той показва най -голяма ефективност, когато е включен в общата система за автоматизация от самото начало — веднага се разработва, произвежда и инсталира като неразделна част.

Комплексна автоматизация трябва да обхваща отделна голяма производствена зона, може да бъде отделен цех, електроцентрала. В този случай цялото производство работи в режим на един единствен взаимосвързан автоматизиран комплекс. Цялостната автоматизация на производствените процеси не винаги е препоръчителна. Нейната област на приложение е модерно високо развито производство, което използва изключителнонадеждно оборудване.

Повредата на една от машините или агрегатите незабавно спира целия производствен цикъл. Такова производство трябва да има саморегулиране и самоорганизация, което се осъществява по предварително създадена програма. В същото време човек участва в производствения процес само като постоянен контролер, следи състоянието на цялата система и отделните й части, намесва се в производството за стартиране и стартиране и в случай на извънредни ситуации, или със заплахата от такова възникване.

Най -високото ниво на автоматизация на производствените процеси — пълна автоматизация… При нея самата система упражнява не само производствения процес, но и пълен контрол над него, който се осъществява от автоматични системи за управление. Пълната автоматизация има смисъл в рентабилно, устойчиво производство с утвърдени технологични процеси с постоянен режим на работа.

Всички възможни отклонения от нормата трябва да се предвидят предварително и да се разработят системи за защита срещу тях. Също така е необходима пълна автоматизация за работа, която може да застраши човешкия живот, здравето му или се извършва на недостъпни за него места — под вода, в агресивна среда, в космоса.

Всяка система се състои от компоненти, които изпълняват специфични функции. В автоматизирана система сензорите вземат показания и ги предават, за да вземат решение как да управляват системата, командата вече се изпълнява от устройството. Най -често това е електрическо оборудване, тъй като с помощта на електрически ток е по -целесъобразно да се изпълняват команди.

Необходимо е да се разделят автоматизираната система за управление и автоматичната. При автоматизирана система за управление сензорите предават показанията до контролния панел на оператора и той, след като е взел решение, предава командата на изпълнителното оборудване. При автоматична система — сигналът се анализира от електронни устройства, те, след като са взели решение, дават команда на изпълняващите устройства.

Човешкото участие в автоматичните системи е необходимо, макар и като контролер. Той има способността по всяко време да се намесва в технологичния процес, да го коригира или спира.

Така че температурният сензор може да се повреди и да даде неправилни показания. В този случай електрониката ще възприеме данните си като надеждни, без да ги поставя под въпрос.

Човешкият ум многократно превъзхожда възможностите на електронните устройства, въпреки че им отстъпва по отношение на скоростта на реакция. Операторът може да разбере, че сензорът е дефектен, да оцени рисковете и просто да го изключи, без да прекъсва процеса. В същото време той трябва да бъде напълно сигурен, че това няма да доведе до инцидент. Опитът и интуицията, които са недостъпни за машините, му помагат да вземе решение.

Такава целенасочена намеса в автоматичните системи не представлява сериозен риск, ако решението е взето от професионалист. Изключването на цялата автоматизация и прехвърлянето на системата в режим на ръчно управление е изпълнено със сериозни последици поради факта, че човек не може бързо да реагира на промяна в ситуацията.

Класически пример е аварията в атомната електроцентрала в Чернобил, която се превърна в най-голямото техногенно бедствие за миналия век. Това се случи точно поради изключването на автоматичния режим, когато вече разработените програми за предотвратяване на извънредни ситуации не можеха да повлияят върху развитието на ситуацията в реактора на станцията.

Автоматизацията на отделните процеси започва в индустрията още през ХІХ век. Достатъчно е да си припомним автоматичния центробежен регулатор за парни машини, проектиран от Watt. Но едва с началото на промишленото използване на електроенергия стана възможна по -широка автоматизация не на отделни процеси, а на цели технологични цикли.Това се дължи на факта, че преди това механичната сила се предава на металорежещите машини с помощта на трансмисии и задвижвания.

Централизираното производство на електроенергия и нейното използване в промишлеността като цяло започнаха едва през ХХ век — преди Първата световна война, когато всяка машина беше оборудвана със собствен електродвигател. Именно това обстоятелство даде възможност да се механизира не само самият производствен процес на машината, но и да се механизира управлението му. Това беше първата стъпка към създаването автоматични машини… Първите проби от които се появяват в началото на 30 -те години. Тогава възниква самият термин „автоматизирано производство“.

В Русия, тогава в СССР, първите стъпки в тази посока са направени през 30-40-те години на миналия век. За първи път автоматични металорежещи машини се използват при производството на лагерни части. Тогава дойде първото в света напълно автоматизирано производство на бутала за тракторни двигатели.

Технологичните цикли бяха комбинирани в един автоматизиран процес, започвайки с товаренето на суровини и завършвайки с опаковането на готови части. Това стана възможно благодарение на широкото използване на съвременното електрическо оборудване по това време, различни релета, дистанционни превключватели и, разбира се, задвижвания.

И само появата на първите електронни компютри направи възможно достигането на ново ниво на автоматизация. Сега технологичният процес е престанал да се разглежда само като набор от отделни операции, които трябва да се извършат в определена последователност, за да се получи резултат. Сега целият процес се превърна в едно цяло.

Понастоящем автоматичните системи за управление не само провеждат производствения процес, но и го контролират, наблюдават появата на аварийни и аварийни ситуации. Те стартират и спират технологичното оборудване, следят претоварванията и практикуват действия в случай на аварии.

Напоследък автоматичните системи за управление улесняват възстановяването на оборудването за производство на нови продукти. Това вече е цяла система, състояща се от отделни автоматични многорежимни системи, свързани към централен компютър, която ги свързва в единна мрежа и издава задачи за изпълнение.

Всяка подсистема е отделен компютър със собствен софтуер, предназначен да изпълнява свои собствени задачи. Това вече е гъвкави производствени модули. Те се наричат гъвкави, защото могат да бъдат преконфигурирани към други технологични процеси и по този начин да разширят производството, да го версифицират.

Върхът на автоматизираното производство е индустриални роботи… Автоматизацията е проникнала в производството отгоре надолу. Транспортна линия за доставка на суровини за производство работи автоматично. Управлението и проектирането са автоматизирани. Човешкият опит и интелигентност се използват само там, където електрониката не може да ги замени.