Индустриални роботи в съвременното производство — видове и устройства

Индустриалните роботи се използват широко днес в човешкото производство. Те служат като едно от най -ефективните средства за механизация и автоматизация на транспортни и товарни операции, както и на много технологични процеси.

Положителният ефект от въвеждането на индустриални роботи обикновено се забелязва едновременно от няколко страни: производителността на труда се увеличава, качеството на крайния продукт се подобрява, производствените разходи намаляват, условията на труд за човек се подобряват и накрая, преходът на предприятие от освобождаването на един вид продукт в друг е значително улеснено.

Въпреки това, за да се постигне толкова обширен и многостранен положителен ефект от въвеждането на индустриални роботи върху вече работещо ръчно производство, е необходимо предварително да се изчислят планираните разходи за самия процес на внедряване, за цената на робота, а също и да се претегли дали сложността на вашия производствен и технологичен процес като цяло е адекватна на плана за модернизация за помощ при инсталирането на индустриални роботи.

Всъщност понякога първоначално производството е толкова опростено, че инсталирането на роботи е просто непрактично и дори вредно. Освен това за настройка, поддръжка, програмиране на роботи ще се изисква квалифициран персонал, а в процеса на работа — помощни устройства и пр. Важно е да се вземе предвид това предварително.

По един или друг начин роботизираните безпилотни решения в производството стават все по -актуални днес, дори само защото вредното въздействие върху човешкото здраве е сведено до минимум. Нека добавим тук разбирането, че пълният цикъл на обработка и инсталиране се извършва по -бързо, без почивки за почивка на дим и без грешки, присъщи на всяко производство, където жив човек действа вместо робот. Човешкият фактор, след настройката на роботите и стартирането на технологичния процес, е практически изключен.

Днес ръчният труд в повечето случаи се заменя с труда на роботизиран манипулатор: инструментално захващане, фиксиране на инструмента, задържане на детайла, подаване в работната зона. Ограниченията се налагат само от: товароносимост, ограничена работна площ, предварително програмирани движения.

Индустриалният робот е в състояние да осигури:

-

висока производителност благодарение на бързо и точно позициониране; по -добра ефективност, тъй като няма нужда да се изплащат заплати на хората, които той замества, един оператор е достатъчен;

-

високо качество — точност от порядъка на 0,05 мм, ниска вероятност за брак;

-

безопасност за човешкото здраве, например, поради факта, че при боядисване сега е изключен контактът на хора с бои и лакове;

-

И накрая, работната площ на робота е строго ограничена и изисква минимална поддръжка, дори ако работната среда е химически агресивна, материалът на робота ще издържи на това въздействие.

Исторически погледнато, първият патентован индустриален робот е пуснат през 1961 г. от Unimation Inc за завода на General Motors в Ню Джърси. Последователността на действията на робота е записана под формата на код върху магнитен барабан и изпълнена в обобщени координати. За да извърши действия, роботът използва хидравлични усилватели. Тази технология по -късно е прехвърлена на японските Kawasaki Heavy Industries и английските Guest, Keen и Nettlefolds.Така производството на роботи от Unimation Inc се разшири донякъде.

До 1970 г. в Станфордския университет е разработен първият робот, наподобяващ възможностите на човешка ръка с 6 степени на свобода, която се управлява от компютър и има електрически задвижвания. В същото време японската компания Nachi го разработва. Германската KUKA Robotics ще демонстрира шестосовия робот Famulus през 1973 г., а швейцарската ABB Robotics вече ще започне да продава робота ASEA, също шестосно и електромеханично задвижване.

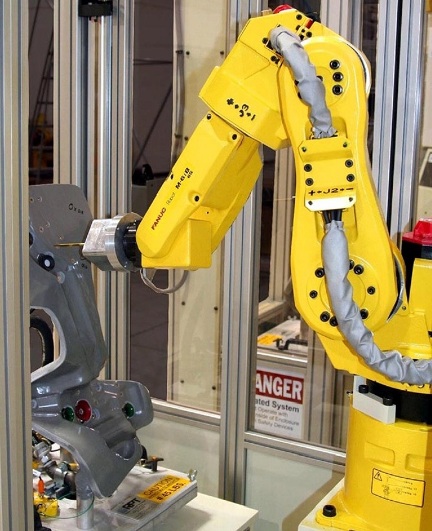

През 1974 г. японската компания Fanuc създава собствено производство. През 1977 г. е произведен първият робот Yaskawa. С развитието на компютърните технологии роботите все повече се въвеждат в автомобилната индустрия: в началото на 80 -те години General Motors инвестира четиридесет милиарда долара във формирането на собствена система за автоматизация на заводите.

През 1984 г. местният Avtovaz ще придобие лиценз от KUKA Robotics и ще започне да произвежда роботи за собствените си производствени линии. Почти 70% от всички роботи в света, към 1995 г., ще бъдат в Япония, на нейния вътрешен пазар. По този начин промишлените роботи най -накрая ще се утвърдят в автомобилната индустрия.

Как преминава автомобилното производство без заваряване? Няма начин. Така се оказва, че всички автомобилни индустрии в света са оборудвани със стотици роботизирани заваръчни комплекси. Всеки пети индустриален робот се занимава със заваряване. Следващото търсене е роботизиран товарач, но аргоно-дъговото и точково заваряване са на първо място.

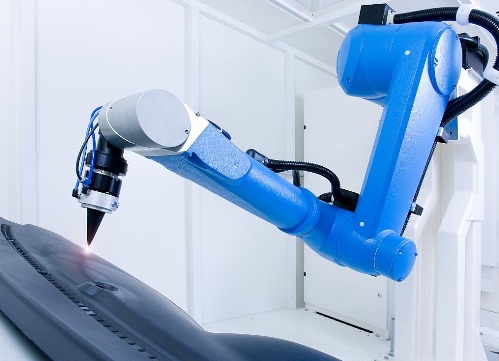

Никое ръчно заваряване не може да съответства на качеството на шева и степента на контрол върху процеса със специализиран робот. Какво да кажем за лазерното заваряване, където от разстояние до 2 метра чрез фокусиран лазер, технологичният процес се извършва с точност до 0,2 мм — това е просто незаменимо в самолетостроенето и медицината. Добавете към това интеграцията с CAD / CAM цифрови системи.

Заваръчният робот има три основни операционни блока: работно тяло, компютър, който контролира работното тяло и паметта. Работното тяло е снабдено с дръжка, подобна на ръката. Тялото има свобода на движение по три оси (X, Y, Z), а самият грайфер може да се върти около тези оси. Самият робот може да се движи по водачите.

Нито едно модерно производствено съоръжение не може без разтоварване и товарене, независимо от размера и теглото на продуктите. Роботът ще инсталира независимо детайла в машината, след което ще го разтовари и сложи. Един робот може да взаимодейства с няколко машини едновременно. Разбира се, няма как да не споменем в този контекст товаренето на багаж на летището.

Роботите вече правят възможно намаляването на разходите за персонал до минимум. Не става въпрос само за прости функции като щанцоване или работа с фурна. Роботите са способни да вдигат повече тежести при много по -трудни условия, като същевременно не се уморяват и прекарват значително по -малко време, отколкото би било необходимо на живия човек.

В леярните и ковачите например условията традиционно са много трудни за хората. Този вид производство е на трето място след разтоварване и товарене по отношение на роботизацията. Не случайно почти всички европейски леярни вече са оборудвани с автоматизирани системи с промишлени роботи. Цената на внедряването на робот струва на предприятието стотици хиляди долари, но на негово разположение се появява много гъвкав комплекс, който е повече от компенсиран.

Роботизиран лазер и плазмено рязане подобрете традиционните линии с плазмени факли. Триизмерно изрязване и изрязване на ъгли и I-греди, подготовка за по-нататъшна обработка, заваряване, пробиване. В автомобилната индустрия тази технология е просто незаменима, тъй като ръбовете на продуктите трябва да бъдат отрязани точно и бързо след щамповане и оформяне.

Един такъв робот може да комбинира както заваряване, така и рязане. Производителността се увеличава чрез въвеждането на рязане с водна струя, което елиминира ненужното излагане на топлина върху материала.Така за две минути и половина всички малки дупки в метала на купетата на Renault Espace се изрязват в роботизирания завод на Renault във Франция.

При производството на мебели, автомобили и други продукти роботизираното огъване на тръби с участието на работна глава е полезно, когато тръбата е позиционирана от робот и се огъва много бързо. Такава тръба вече може да бъде оборудвана с различни елементи, които няма да попречат на процеса на огъване на мандрелите от робота.

Кант, пробиване и фрезоване — какво би могло да бъде по -лесно за един робот, независимо дали е метал, дърво или пластмаса. Прецизните и издръжливи манипулатори се справят с тези задачи с гръм и трясък. Работната площ не е ограничена, достатъчно е да инсталирате удължена ос или няколко контролирани оси, което ще даде отлична гъвкавост плюс висока скорост. Човек не може да направи това.

Честотите на въртене на фрезовия инструмент достигат десетки хиляди обороти в минута, а смилането на шевовете се трансформира напълно в поредица от прости повтарящи се движения. Но в миналото шлифоването и абразивната повърхностна обработка се смяташе за нещо мръсно и тежко, а също и много вредно. Сега пастата се подава автоматично по време на обработката с филцовото колело след преминаване на абразивната лента. Бързо и безопасно за оператора.

Перспективите за индустриалната роботика са огромни, тъй като роботите могат фундаментално да бъдат въведени в почти всеки производствен процес и в неограничени количества. Качеството на автоматичната работа понякога е толкова високо, че е просто недостижимо за човешките ръце. Има цели големи индустрии, където грешките и неточностите са неприемливи: самолетостроене, прецизно медицинско оборудване, свръхпрецизни оръжия и др. Да не говорим за увеличаването на конкурентоспособността на отделните предприятия и положителния ефект върху тяхната икономика.