Пример за съставяне на времева диаграма и блокова диаграма на работата на механизмите

В схемите за управление на технологичните линии състоянието на изходните елементи, т.е. задвижващи механизми (електромагнитни релета, магнитни стартери, твърдотелни релета и др.), се определя не само от комбинацията от входни или приемни елементи (бутони, сензори и т.н.), но и от последователността на тяхната смяна във времето.

Устно описание на проектирания технологичен процес може да бъде представено под формата на графика на промените във входните и изходните сигнали, която се нарича времева диаграма на технологичния процес.

Пример за изграждане на времева диаграма ще бъде направен въз основа на диаграма на линия за предварително почистване на зърно.

Описание на работата на веригата

С помощта на превключвателя SA1 се избира режимът на работа: автоматичен — основният режим на работа, ръчен — режим на въвеждане в експлоатация.

Режимът на въвеждане в експлоатация се състои в подаване на захранване чрез заключващите бутони SB4-SB6 към бобините на магнитните стартери на линейните механизми, като се заобикаля цялата логика на управление. В този режим самият оператор взема решение за продължителността на линията или някакъв отделен механизъм, контролът на пълненето на бункера се извършва само визуално.

По правило този режим на работа се използва или в аварийни режими на работа, когато е нарушена логиката на управление и е необходимо да се завърши технологичният процес, без да се губи продукта на линията, или по време на въвеждане в експлоатация, когато след ремонт на някакъв механизъм на линията, е необходимо да се стартира само тя, а не всички линейни механизми.

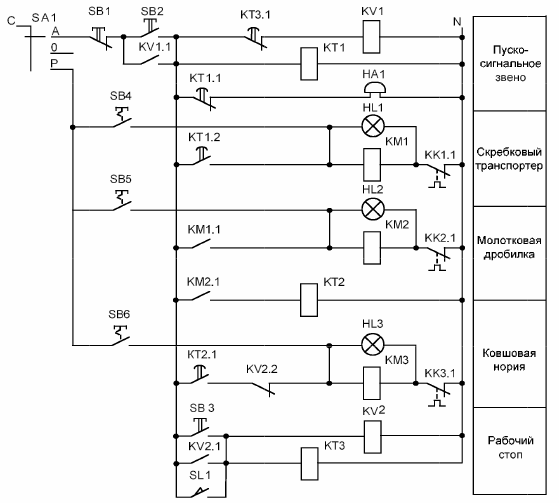

Ориз. 1. Релейно-контактна контролна верига на линията за предварително почистване на зърното

След превключвателя на режима на работа, в управляващата верига е включен блок за сигнализация при стартиране, който позволява, със закъснение във времето, едновременно да изключи звънеца и да включи скреперния транспортьор. При съставяне на релейно-контактни вериги последователността на включване или изключване на механизмите се осъществява посредством затварящите контакти на магнитните стартери.

Така че в нашия случай, ако има енергия на бобината на магнитния стартер KM1 (скрепер транспортьор), съответно, през контакта KM1.1, мощността ще бъде и върху намотката на магнитния стартер KM2 (чук) .

В същото време е непрактично да се стартират всички механизми на линията, тъй като по време на работа такъв режим на работа може да възникне, когато електрическите задвижвания на двата механизма на линията все още не са достигнали номиналния си режим на работа, а продуктът се доставя към тях чрез механизма на главата, което води до аварийно спиране на линията. Следователно в управляващата верига се подава захранване към бобината на магнитния стартер KM3 на механизма на главата с време закъснение, реализирано от релето за време KT2.

Линейните механизми са включени, работата тече. Понякога по време на работа идва момент, когато бункерът все още не е пълен и линията трябва да бъде изключена. В този случай в схемата за управление се използва блок «работен стоп», който дава възможност да се изключат всички механизми на линията в правилната последователност (по посока на движението на продукта по линията).

Така че при натискане на бутона SB3 се включва междинното реле KV2, чийто контакт за отваряне KV2.2 прекъсва веригата с намотката KM3, механизмът на главата на линията се изключва. В същото време релето за време KT3 изготвя отчет за времето на работа на линията за почистване на механизмите от продукта.

След определено време контактът на релето за време KT3.1 прекъсва веригата с междинното реле KV1, чийто контакт заобикаля бутона за стартиране. Това води до спиране на цялата верига за управление и в резултат на това до спиране на линейните механизми. Подобен алгоритъм за работа на управляващата верига при задействане на сензора за ниво в бункера SL1.

Защитата на линейни електродвигатели от претоварване в представената схема за управление се осъществява посредством прекъсващи контакти на термични релета KK1.1 … KK3.1, които се монтират съответно последователно в вериги с намотки на магнитни стартери KM1 … KM3 .

За визуално управление на работата на линейните механизми в управляващата верига има индикаторни лампи HL1 … HL3. При нормална работа на линейните механизми индикаторните лампи ще светят. В случай на аварийно изключване, захранването във веригата с магнитния стартер изчезва и съответно индикаторната лампа изгасва.

Според схемата на електрическия главен автоматичен режим на работа за линията за предварително почистване на зърното са необходими 3 бутона: SB1 «Стоп», SB2 «Старт» и SB3 «Работен стоп», както и сензор за ниво SL1. По този начин имаме 4 входни елемента. Освен това бутоните се приемат със самовъзвръщане, т.е. без да фиксирате състоянието на включване.

Пример за изграждане на времева диаграма

Изходни елементи 4: камбана HA1, скрепер транспортьор KM1, чук трошачка KM2 и кофа асансьор KM3.

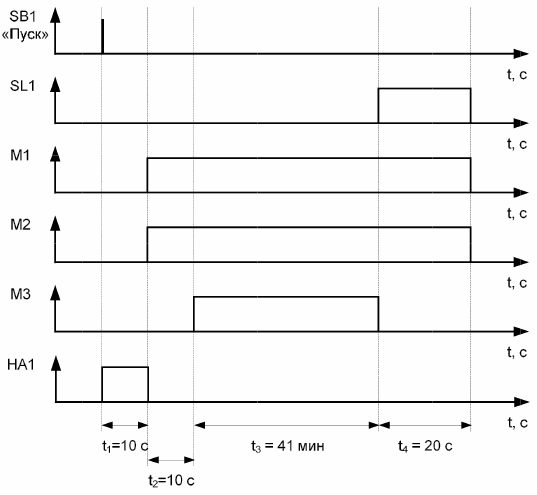

Когато бутонът SB2 «Старт» е натиснат, първата спусъчна връзка (звънец HA1) трябва да се включи за 10 секунди, за да предупреди персонала, че линията на процеса е на път да започне.

След като звънецът на HA1 прозвъня, т.е. 10 секунди след натискане на бутона „Старт“ SB2 86, скреперният конвейер KM1 и ударната трошачка KM2 се включват (виж фиг. 2).

Работното време на механизмите се определя въз основа на тяхната производителност и обем на производството.Производителността на скреперния конвейер, чуковата трошачка и ковшовия асансьор е съответно 5 т / ч, 3 т / ч и 2 т / ч. Обемът на зърното се определя въз основа на обема на бункера и килограм зърно на 1 m3.

Зърното на различни култури има различна форма, плътност и съответно тегло, следователно кубичен метър от всеки вид зърно не може да тежи еднакво.

Да вземем обема на бункера 5 m.Натовареното зърно е елда, която тежи 560 — 660 кг. Първоначалното състояние на кошчето е празно. След това количеството зърно в пълен контейнер: N = 580 x 5 = 2900 кг.

Ковшовият асансьор има най -ниската производителност от всички механизми; той също доставя зърно на линията. Работното му време ще бъде: Tм3 = 2000/2900 = 0,689 ч = 41 мин.

Работното време на останалите механизми ще бъде повече от 41 минути и се определя въз основа на логиката на веригата.

След включване на скреперния конвейер KM1 и ударната трошачка KM2 трябва да им се даде време за ускоряване. Времето за ускорение за всички механизми е взето — 10 секунди. Повдигачът на кофа KM3 се пуска последен (10 секунди след стартиране на KM1 и KM2), за да не се създаде запушване на продукта върху чуковата трошачка KM2 и конвейера за скрепер KM1. След 41 минути целият продукт, необходим за пълнене на бункера, ще премине през асансьора за кофи KM3.

Сензорът за нивото на SL е инсталиран по такъв начин, че сигналът за пълнене на бункера се получава още преди остатъците от продукта да преминат през чукната дробилка KM2 и скреперния конвейер KM1.

При задействане на сензора за ниво SL1 механизмът на главата KM3 се изключва (след 41 минути и 20 секунди след натискане на бутона SB2 «Старт»). С забавяне във времето, KM1 и KM2 се изключват едновременно. Това време забавяне може да се приеме равно на 20 секунди.

Времевата диаграма за нормална работа е показана на фигура 2.

Ориз. 2. Времева диаграма за нормална работа

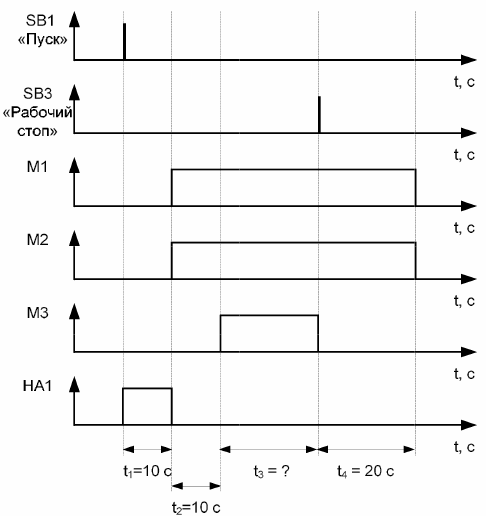

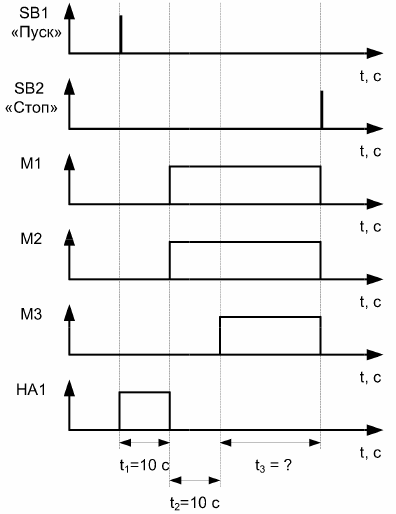

В режим «Работно спиране» операторът може да спре процеса преди задействане на сензора за ниво SL1, поради което в този случай е невъзможно да се определи времето за работа на механизмите. В режим «Общо спиране» всички механизми незабавно се деактивират.

Ориз. 3. Времева диаграма за режима на работа «Работно спиране»

Ориз. 4. Времева диаграма за режима «Общо спиране»

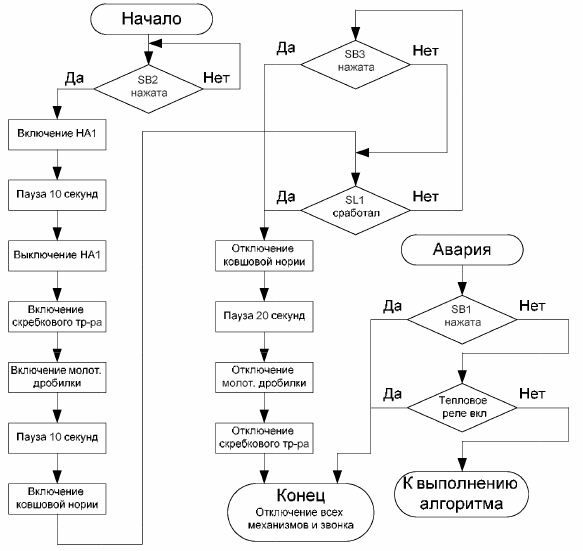

Пример за изграждане на блокова диаграма на работата на механизмите

Блок -схемата на технологичния процес трябва ясно да показва алгоритъма на неговата работа.За това се използват специални обозначения на определени действия.

Фигура 5 показва примерна блокова диаграма за линия за предварително почистване на зърно. Представената блокова диаграма показва всички възможни опции за функционирането на технологичния процес. Ситуацията „Авария“ може да възникне по всяко време по време на работа на линията за предварително почистване на зърното след натискане на бутона „Старт“ SB2.

Ориз. 5. Блокова схема на линията за предварително почистване на зърното