Търсене на дефекти в релейно-контакторните вериги. Част 2

Вижте началото тук: Търсене на дефекти в релейно-контакторните вериги. Част 1

Пример 7. Критерии за дефекти.

Нека работното състояние на бобината реле характеризиращ се само с един параметър — съпротивление R = 2200 ± 150 Ohm.

В този случай, по време на планирана превантивна проверка на съпротивлението на релето въз основа на отклонението на действителното съпротивление извън толеранса, наличието на дефекти, отчетени в примери 1,2.

В същото време релейната бобина с дефекта, посочен в пример 3, ще бъде класифицирана като изправна.

Наличието на дефект в продукт, работещ по предназначение, се признава от активирането на защитни и алармени устройства или от възникването на неприемливи отклонения на наблюдаваните параметри.

Пример 8. Установяване наличието на дефект.

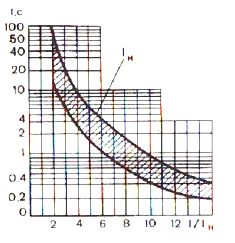

Потребителят на електроенергия получава енергия чрез контактите на прекъсвача (машината), снабден с зависимо освобождаване, имащо характеристика на тока във времето, показана на фиг. 3.

Ориз. 3 Характеристика на времевия ток на прекъсвача

Ориз. 3 Характеристика на времевия ток на прекъсвача

Ако машината не прекъсне захранването на потребителя, тогава се счита, че няма дефекти в системата за захранване на електрическата инсталация. В противен случай те считат, че дефектът съществува, и продължават да установяват причината, която е причинила освобождаването на изданието.

Естествено, сервизността на освобождаването и самата машина трябва периодично да се проверяват.

И накрая, наличието на дефекти в продукта се показва от възникването на конкретна авария (злополука). За разлика от тези, разгледани по -рано, подобна ситуация не е норма и в частта, която не засяга процеса на търсене на дефект, представляващ интерес за нас, тя трябва да се разглежда като спешен случай.

Обобщавайки казаното, отбелязваме, че в техническата диагностика, независимо от това как са научили за факта на наличието на дефект, е обичайно да се каже, че търсенето на дефект започва след него показан.

Според горното определение всеки дефект е отклонение от всяка норма. Докато няма такова отклонение, тоест дефектът не се е появил, значи няма и самия дефект.

Следователно съществуващото мнение, че дефектите трябва да бъдат открити и отстранени предварително, за да не се проявят погрешно, тъй като това противоречи на основните понятия за техническа диагностика и теорията за надеждността.

Прилагайки определени проверки, не винаги е възможно да се установи фактът на наличие на дефект в продукта (виж пример 3), поради което във връзка с правилата, методите и средствата за контрол всички дефекти се подразделят на изрично и скрит.

Очевидните дефекти могат да бъдат открити чрез методите и средствата за контрол, предвидени в документацията на продукта.

Да предположим например, че в документацията на релето има само един начин за контрол на здравето на бобината — чрез съпротивлението на намотката. В този случай дефектите, описани в примери 1, 2, съгласно приетата класификация, ще бъдат очевидни. Дефектът, посочен в пример 3 за този метод на контрол, се отнася до скрит.

Подобна класификация не дава основание да се твърди, че скритите дефекти изобщо не могат да бъдат открити. Просто отделните дефекти са скрити от всеки конкретен метод за контрол и трябва да се използва различен метод за тяхното идентифициране.

Пример 9. Разкриване на скрит дефект.

Нека работното състояние на намотката се характеризира със следните два параметъра: съпротивление на намотката R1 = 2200 ± 150 Ohm; потресен Аз = 0,05 + 0,002 А.

Следователно здравето на бобината се следи чрез измерване на съпротивлението и тока.

При този метод на наблюдение дефектът (пример 3) престава да бъде скрит, тъй като действителната стойност на тока Аз = 0,053 А надвишава допустимите 0,052 А.

Всички дефекти в намотката на релето, които намаляват съпротивлението му с по -малко от 150 Ohm или водят до увеличаване на консумирания от него ток с не повече от 0,02 A, и за този метод за наблюдение на работата трябва да се класифицира като скрит.

Появата на дефект води до специфични промени в продукта (счупване на проводници, неправилно свързване на елементи помежду си, късо съединение на тоководещи части, които не са предвидени от веригата, разбивка на части), които се наричат естеството на дефект.

На тази основа дефектите се подразделят на електрически и неелектрически.

Електрическите дефекти включват нарушения на контактните връзки, къси съединения, отворени вериги, грешки при свързването на елементи помежду си и др.

От всички възможни неелектрически дефекти, нека обърнем внимание само на някои механични дефекти, като: неизправности в крепежните елементи на елементите, предавателните системи от изпълнителни двигатели (сервомотори) към органите за управление, в подвижните части на релета и контактори и т.н.

Досега са дадени примери с един дефект в продукта. В общия случай обаче в един продукт може да има повече от един дефект и тогава се казва, че в продукта има множество дефекти.

Независимо от това, в работата по техническа диагностика процесът на търсене на дефекти е описан при предположението, че има само един дефект в продукта наведнъж.

Тази конвенция е причинена както от ниската вероятност за едновременна поява на два, и още повече три или четири дефекта, така и от факта, че единият дефект винаги се проявява най -ясно, а другият (или други) на неговия фон остава неоткрит .

Търсенето на множество дефекти започва, когато след отстраняването на първия, открит по време на контрола на изправността и работоспособността на продукта, се установи наличието на друг дефект.

Понякога се смята, че има случаи, когато множество дефекти се компенсират взаимно. Това обаче не отговаря на истинското състояние на нещата, което също следва от определението за дефект, въведено по -горе. Всъщност при наличието на множество дефекти е възможно освен ярко проявление на един от тях, изкривяване на външните прояви поради комбинираното действие на няколко дефекта.

Пример 10. Множество дефекти.

Основата на веригата за защита на електрическа инсталация срещу късо съединение е релейната част, която реагира на един от параметрите си и изпраща сигнал към изключващия електромагнит на прекъсвача, чрез който електрическата инсталация получава захранване.

Основата на веригата за защита на електрическа инсталация срещу късо съединение е релейната част, която реагира на един от параметрите си и изпраща сигнал към изключващия електромагнит на прекъсвача, чрез който електрическата инсталация получава захранване.

Нека има дефект в релейната част, който води до нейната работа както в случай на късо съединение в защитената зона, така и извън нея. Нека има втори дефект по същото време, което доведе до повреда на изключващия електромагнит.

Поради факта, че поради технологични причини захранването от защитената инсталация не се отстранява, дефектът на изключващия електромагнит не се проявява по никакъв начин.

Поради наличието на такъв дефект, дефект в релейната част не се проявява, въпреки че се задейства от късо съединение извън защитната зона.

По този начин външно защитната верига и прекъсвачът изглеждат в добро работно състояние.

Ако е необходимо да се избегне аварийна ситуация, възникнала в случай на късо съединение в зоната, защитена от релейната част, тогава можете да научите за наличието на дефект при извършване на периодични съвместни проверки на защитата и задвижването на прекъсвача без прекъсване на веригите за управление.

Но за да се установи фактът на едновременното съществуване на два специфични дефекта, такава проверка вече не е достатъчна и е необходимо да се разработят специални критерии и методи за изпитване, които дават възможност да се направи разумен извод, че външните прояви, характерни за дадена проверка е резултат от съвместното съществуване само на тяхдведефекти и недруги.

Подобна картина ще бъде описана не само в случай на повреда на електромагнит, но и в случай на прекъсване на всеки проводник, свързващ електромагнита към релейната част, както и в случай на нарушаване на някоя от контактните връзки в електромагнитна верига и други подобни дефекти.

Неизправността на релейната част в случай на късо съединение в защитната зона може да бъде причинена и от наличието на късо съединение във вторичната верига на токовия трансформатор, което генерира сигнал, пристигащ на входа на релейната част.

Примери, които са сходни по проявление на дефекти, могат да бъдат значително умножени. Следователно се оказва не само удобно, но и по -правилно да се конструира процесът на търсене на дефект (след установяване на факта на неговото съществуване), като се приеме, че има само един дефект в продукта.

Както може да се види от пример 10, едно и също проявление на различни дефекти не позволява във всеки конкретен случай да се посочи кои специфични дефекти съществуват в продукта. В нашия случай можете да изброите само група дефекти, които имат същите външни прояви (или, по друг начин, имат същото изображение).

Пример 11. Външни прояви на множество дефекти.

Нека се провери изправността на чувствителната част на релето чрез измерване на тока, консумиран от бобината, и резултата от измерването I> Iadd. По този начин проверката показва, че има дефект в релето. Увеличението на тока в бобината се причинява не само от електрически (например късо съединение), но и от механични (в движещата се част на релето) дефекти.

Откритото увеличение на тока над допустимото може да е резултат от наличието както на един електрически, така и на един механичен дефект, и едновременно на тези два.

Този пример илюстрира факта, че проявлението на множество дефекти може изобщо да не се различава от проявите на единични и само от резултатите от измерването на тока в бобината е невъзможно да се каже по каква причина се е увеличил.

За да идентифицират множество дефекти, те го правят по различен начин. Първо, те търсят дефекта, който се проявява най -ясно, а след това, след като са отстранили причината му, отново проверяват работата на продукта.

Ако такава проверка потвърди наличието на отклонения от изискванията, установени за продукта, тогава те започват да търсят дефекта, който съответства на установените отклонения.

По отношение на материала от пример 11 това означава, че при I> Iadm. първо трябва да се уверите, че няма късо съединение (например чрез измерване на съпротивлението на бобината), а след това, ако съпротивлението е нормално, проверете механичната част на релето.

Можете обаче да действате по различен начин, като първо проверите механичната част на релето, а след това и неговата бобина.

Така се оказва, че дори при търсене на такъв елементарен дефект не е лесно да се избере една или друга последователност от проверки, както и технологични преходи, с помощта на които тези проверки се осъществяват.

Следователно при техническата диагностика дефектът се определя въз основа на някакъв метод, който установява правилата за прилагане на определени принципи, използването на технологични средства и избора на технологични преходи за осъществяване на проверки.

Независимо от избрания метод за идентифициране на дефект, е необходимо първо да се проучи продуктът като обект за търсене на дефект, да се установят възможни дефекти в него и техните признаци, да се разработят продуктови модели, които описват изправните и дефектните състояния, да се определи последователността и състава на проверките и изберете технологични преходи за тяхното изпълнение.

За успешно търсене на дефект не е необходимо да знаете всичко за елементите, които съставляват реален обект, връзките между тях, както и за различните „тънкости“ и „особености“ на неговата работа. Освен това прекомерната информация често не само не ускорява търсенето, а напротив, го усложнява. По -специално, поради факта, че не всеки дефектен елемент може да бъде заменен с изправен.

Следователно, при определяне на дълбочината на търсене, те се ръководят преди всичко от нивото на приставката (платка, възел, модул и т.н.) и много по-рядко на нивото на елемента.

Ето защо, при откриване на дефект, истинският обект се подменя модел.

Трябва да се има предвид, че един и същ продукт може да бъде представен от различни модели, в зависимост от това кои от неговите свойства представляват интерес в момента.

Технологичният преход е пълна част от технологична операция, характеризираща се с неизменността на използваното технологично оборудване. В нашия случай операцията е търсене на дефект и един от технологичните преходи — измерването беше разгледано в примери 1, 2, 3.

Най -често срещаните модели са различни видове диаграми (структурни, функционални, принципни, връзки, връзки, еквивалентни и т.н.), които се различават по това, че представляват един и същ продукт от различни страни и с различна степен на детайлност.

Следователно, първо, диаграмите на продуктите се използват като модели. И само в тези случаи, когато веригата не е достатъчна за откриване на дефект, има специални диагностични модели, предназначени за определяне на дефекти.

Можете да използвате или един модел, или няколко, като ги замените в процеса на търсене на дефект.

От всички използвани, най -често срещаният диагностичен модел е под формата на списък с дефекти (Таблица 1).

Таблица 1. Диагностичен модел под формата на списък с дефекти за светлинната и звуковата алармена система

Външни прояви Причина Коригиращи действия Всички индикатори и дисплей са изключени Отсъстващ хранене (оперативна текущ). Дефектен MPVV. Дефектен MCP Проверете Наличност захранващо напрежение Сменете MPVV. Заменете ICP Дисплей след натискане бутоните не са включени в поток 10 с Намалено контрастителност дисплеят е дефектен ICP Дефектно дистанционно управление Регулирайте контраста дисплей Замяна ICP Сменете блока След подаване Индикаторът за захранване мига или индикаторът за работа е изключен. На дисплея в менюто «Тест» надписите: «Дефектен» «MPC UST» Унищожен или невнесен зададени стойности и разпоредбите на програмата ключове Представете ново зададени стойности и програмно ключове. Ако дефектът продължава -замени ICP Мига или отменен индикатор «Работа», индикатор „Обаждането“ се анулира. На дисплей v меню «Тест» надписите „Дефектен“, «MAC» 1. Аналогов входсигнал смазваразтърсва максимално допустимо смисъл 2. Дефектна MAC Дефектна MPVV (захранване ± 15 V) 1. Проверете аналоговите входовеdy На меню «Настроики мрежи » 2. Заменете MAC 3. Заменете MPVV

Този модел е съставен при предположението, че търсенето на дефект се извършва преди елемента — реле, лампа, гнездо, проводник.

Процесът на търсене на дефекти с помощта на такъв модел е изключително прост. Сравнявайки проявите на реален дефект с тези, дадени в една колона на такъв списък, причината за дефекта и начин за отстраняването му се намират в другата. Аз съм.

За електрически машини такъв модел е описан в класическата книга на Р. Г. Гемке.

Обхватът на този метод за търсене на дефекти е ограничен преди всичко от факта, че на практика е невъзможно да се състави изчерпателен списък на дефектите за повече или по -малко сложен продукт, т.е. невъзможно е да се изгради диагностичен модел, който да вземе предвид всички възможни дефекти.

Олег Захаров „Търсене на дефекти в релейно-контакторните вериги“