Схеми за автоматизация на механизми за непрекъснат транспорт

Целта на автоматизацията на непрекъснатите транспортни механизми е да се увеличи тяхната производителност и надеждност. Изискванията за нивото на автоматизация на тези механизми се определят преди всичко от естеството на функциите, които изпълняват.

Целта на автоматизацията на непрекъснатите транспортни механизми е да се увеличи тяхната производителност и надеждност. Изискванията за нивото на автоматизация на тези механизми се определят преди всичко от естеството на функциите, които изпълняват.

Ескалаторите, пътническите асансьори с много каюти и кръговите пътнически въжени линии изпълняват независими функции, поради което автоматизацията на тези механизми се свежда главно до автоматизирано стартиране и спиране на електрическото задвижване с ограничаване на ускорението и рязкото движение и осигуряване на необходимите защити и блокировки, които гарантират безопасността на пътниците. Трябва да се отбележи, че за инсталации, които транспортират хора, е необходимо присъствието на лице, което контролира работата на инсталацията. Следователно някои от функциите за управление могат да бъдат възложени на оператора, което опростява веригата и увеличава надеждността на нейната работа.

За конвейерите, които изпълняват част от функциите в общия технологичен процес на производство, автоматизацията е подчинена на задачите на комплексната автоматизация на това производство. Конвейерните инсталации, включени в технологичните комплекси, могат да бъдат сложни поточно-транспортни системи с голяма дължина. Тяхното управление и контрол на здравето на механичното и електрическото оборудване е концентрирано в контролната зала, където диспечерът следи работата на конвейерите с помощта на светлинни табла, мнемонични схеми и звукови аларми. За оперативни цели, за ремонт, преразглеждане и настройка на отделни конвейерни линии, наред с централизираната, се осигурява и локален контрол от конзолата, разположена директно в границите на задвижващата станция.

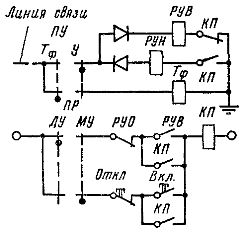

Елементи на управляващата верига на конвейера, разположени на локалния контролен панел, са показани на фиг. 1. При централизирано управление от контролната зала, включването и изключването на стартовия контактор на скоростната кутия се извършва съответно с помощта на релетата RUV и OBO. Когато PR превключвателят е преместен в позиция MU (локално управление), задвижващата станция може да се включва и изключва отделно с помощта на бутоните «Вкл.» И «Изключване». PU превключвателят позволява чрез изключване на устройството от дистанционното управление да се свърже с диспечерския офис по телефона TF.

В общия случай, в зависимост от естеството на технологичния процес, системата за автоматизация на комплекс от конвейерни линии на промишлено предприятие трябва да извършва, като включва и изключва различни конвейери в определена последователност в строго съответствие с производствения процес; осигуряване на необходимата скорост на транспортиране на стоки и, ако е необходимо, координиране на стойностите на скоростта на различни конвейери, както и технологично и аварийно блокиране на оборудването.

Неизправностите в оборудването могат да доведат до нарушаване на целия технологичен процес (конвейери) или до опасност за човешкия живот (въжени линии, ескалатори). Следователно в схемите за автоматизация на тези инсталации се използват голям брой предпазни блокировки. Най -типичните от тях, поради особеностите на работата на тези механизми, изпълняват следните функции:

1. Наблюдение на доброто състояние на тяговия елемент (колан, въже, верига) и спиране на инсталацията в случай на прекомерно разтягане на тяговия елемент, слабо опъване, слизане от водещите ролки, барабаните за отклоняване и ролките;

2.спиране на инсталацията при прекомерно увеличаване на скоростта;

3. спиране на инсталацията в случай на продължително стартиране,

4. предотвратяване на запушвания на бункери на товаро -претоварващи устройства;

5. осигуряване на необходимата последователност от стартиране и спиране на механизмите на технологичния комплекс.

Ориз. 1. Елементи на управляващата верига за стартиране и спиране на конвейера на локалния контролен панел.

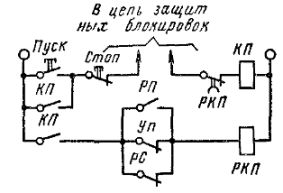

Ориз. 2. Схема на блока за управление за стартиране на конвейера.

Първите две защити се осъществяват посредством крайни превключватели и реле за скорост. Трябва да се има предвид, че поради възможното приплъзване на въжето или колана на задвижващата ролка или барабана, скоростта на двигателя все още не характеризира скоростта на тяговия елемент, следователно сензорите за скорост трябва да записват движението на тегленето елемент. За да направите това, те се монтират или на опорна ролка за транспортьори (обикновено на нейния обратен неработещ клон), или на излитаща ролка за въжени линии.

Като сензор за скорост широко се използват безконтактни индукционни сензори, при които въртящ се ротор — постоянен магнит създава ЕМП, пропорционална на скоростта в стационарна намотка на статора. Ако дърпащият елемент се счупи, релето за скорост дава сигнал за изключване на електрическото задвижване. В механизмите за транспортиране на хора (например кабинковите лифтове) допълнително са включени предпазни устройства, които не позволяват кабината да ускорява надолу. Защитата от превишена скорост работи по подобен начин и се осъществява с реле от центробежен тип.

Поради големите инерционни маси и статичните натоварвания пускането на транспортьорите отнема много време и е придружено от значително загряване на двигателите. Претоварването на конвейера, ниското напрежение, някои видове неизправности в механичното и електрическото оборудване могат да доведат до допълнително забавяне в процеса на стартиране и в резултат на това до неприемливо повишаване на температурата на двигателя.

В допълнение, претоварването на лентови или въжени транспортьори може да доведе до подхлъзване на тяговия елемент на задвижващия елемент. В същото време завършеният процес на стартиране на двигателя не довежда конвейера до работна скорост, а продължителното приплъзване води до повреда на тяговия елемент, поради което във всички случаи на продължително стартиране на конвейера през планираното време, устройството трябва да бъде изключено. Това става автоматично с помощта на блока за управление на стартиране (фиг. 2).

Стартовият контактор на скоростната кутия включва захранващата верига на двигателя, както и контролното реле за стартиране на RCP, чието време на реакция леко надвишава нормалното време за стартиране. В края на процеса на стартиране веригата RCP се прекъсва от контакт на контактора на последния етап на ускорение Yn, при условие че токът на двигателя е спаднал до изчислената стойност и релето за претоварване на RP е изключено; тяговият елемент е придобил работна скорост и отвореният контакт на релето за скорост на компютъра се е отворил.

Когато захранващата верига на релето RKP е изключена, тя спира времето и контактът му в веригата KP остава затворен. При продължителен старт веригата за захранване на RCP остава включена чрез RP контакта, когато двигателят е претоварен или през контакта на компютъра, когато задвижващият елемент се подхлъзне. След изтичане на времето за забавяне на RCP, той работи, изключва контактора и стартирането се прекратява.

За да се избегнат запушвания на устройства за презареждане в многосекционен лентов транспортьор, е необходима определена последователност от включване и изключване на двигателите му. При стартиране конвейерните секции се включват последователно, като се започне от опашната част на разтоварването, в реда, противоположен на посоката на товарния поток. При спиране участъците на конвейера се изключват по реда на участъците по посока на товарния поток, започвайки от секцията за товарене на главата.

Редуващото се включване на двигателите позволява едновременно да се намалят пусковите токове в захранващата мрежа.Препоръчително е да се извърши алтернативно стартиране на конвейерни линии в зависимост от скоростта на тяговия елемент. Това гарантира, че всяка следваща секция се включва, след като предишната достигне нивото на работната скорост. Спирането на конвейерите, при условие че всички секции са напълно разтоварени и блокирането на контейнерите за презареждане, се извършва съгласно принципа на времето. В този случай натоварването на секцията с глава първо се спира и времевите закъснения за алтернативното изключване на секциите съответстват на продължителността, необходима за пълното разтоварване на всяка секция. Ако по време на работа една от линиите е прекъсната, тогава всички линии, предхождащи по посоката на товарния поток, трябва да се изключат една по една.

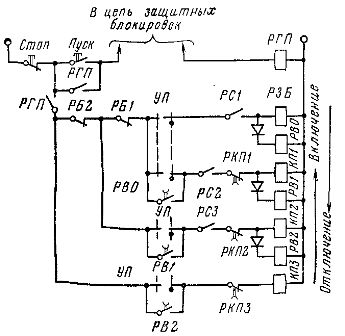

Схематична диаграма за управление, осигуряваща посочените операции за три конвейерни линии, е показана на фиг. 3. Стартирането на конвейера се осъществява от централния контролен панел чрез универсалния превключвател УП, при условие че защитната верига на релето за готовност за стартиране на RGP е затворена. В този случай, както следва от диаграмата, първо се включва стартовият контактор на двигателя на опашната секция KP3. Двигателят на втората секция ще се включи, след като скоростта на третата секция достигне работната стойност и релето за скорост PC3 се активира.

Ориз. 3. Схема за управление на алтернативното стартиране на многосекционен лентов транспортьор.

Двигателят на товарната секция ще се включи след края на началото на втората секция, когато релето за скорост PC2 се активира и KP1 се захранва. И накрая, релето на зареждащия бункер на RZB се включва, което дава команда за зареждане на конвейера.

Изключването на двигателите с помощта на UE става в обратен ред, но вече като функция на времето. Първо, RZB се изключва, като се дава команда за затваряне на зареждащия бункер. След това, след времеви закъснения, релетата PB0, PB1 и PB2 се изключват на свой ред KP1, KP2, KPZ и съответните двигатели.

Схемата предвижда защита срещу блокиране на контейнерите за презареждане, което изключва транспортните секции, които предхождат препълнения бункер, както и зареждащия бункер, с помощта на контакти RB1 и RB2.

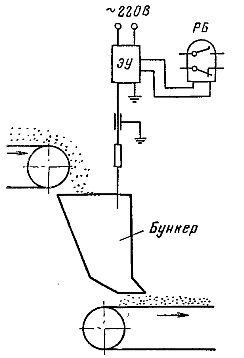

За тази защита се използва сензор за нивото на материал на електрода в бункера (фиг. 4). Когато електродът е затворен към земята от транспортирания материал, RB релето, свързано към изхода на усилващото устройство на сензора на ЕС, се задейства. Високата чувствителност на сензора (до 30 mOhm) му позволява да се използва за почти всеки транспортиран материал.

Ориз. 4. Електроден сензор за нивото на натоварване на бункера.