Електродъгово заваряване

При метода на електродъгово заваряване се генерира и поддържа дъгов разряд между металния прът на електрода и детайла. Топлинната енергия на дъгата локално разтопява детайла и металната сърцевина на електрода, за да образува заваръчна вана и защитна шлака.

При метода на електродъгово заваряване се генерира и поддържа дъгов разряд между металния прът на електрода и детайла. Топлинната енергия на дъгата локално разтопява детайла и металната сърцевина на електрода, за да образува заваръчна вана и защитна шлака.

Източникът на заваръчна енергия за електродъгово заваряване осигурява постоянен или променлив ток с интензитет от 30 до 400 ампера, в зависимост от различни параметри като диаметър на електрода, свойства на покритието на електрода, позиция на заваряване, вид на свързване, размери и характеристики на заготовките. Напрежението на източника на заваръчна енергия трябва да бъде по -голямо от напрежението на запалване (виж Параметри на източника на захранване при заваряване).

Покритият електрод се захваща в държач за електрод, свързан към един от изводите за електрически изходи на заваръчната станция. «Маса» е свързана към източника на заваръчен ток и се намира върху детайла.

Запалването на дъгата се постига чрез триене на върха на електрода върху детайла или чрез приближаване на електрода на няколко милиметра до повърхността на детайла. Дъгата трябва да се поддържа през цялото време, като се поддържа разстоянието между върха на електрода и детайла постоянно, за да се избегне късо съединение.

Електродъгово заваряване

Заваръчният електрод се състои от две части:

1. Металната сърцевина е цилиндрична под формата на пръчка в центъра на електрода. Основната роля на пръта е да провежда електрически ток и да формира заваръчния метал.

2. Покритие: външна цилиндрична част на електрода. Той помага да се защити заваръчната вана от окисляване от атмосферния въздух чрез създаване на газова атмосфера около разтопения метал. Покритието също образува защитна шлака в горната част на заваръчния шев. Тази шлака предпазва стопилката от окисляване и бързо охлаждане. Покритието играе важна роля за стабилността и йонизацията на дъгата. Покритието има сложен химичен състав и може да включва метални, минерални и органични компоненти.

Диаметърът на покрития електрод варира от Ø 1,6 до Ø 8 мм. Обща дължина от 250 до 500 мм. Някои електроди могат да имат диаметър 10 … 12 мм и дължина 1000 мм за специални видове работа.

Основните видове покрития за заваръчни електроди за електродъгово заваряване:

1) Кисело (железен оксид и железосъдържащи сплави).

1) Кисело (железен оксид и железосъдържащи сплави).

2) Основни (на базата на калциев карбонат и калциев флуорид).

3) Целулоза (на базата на целулоза).

4) Рутил (на базата на титанов оксид).

5) Съдържа железен прах (на базата на метален прах).

6) Специални (комбинации от горните типове с добавяне на различни компоненти).

Видове работа, при която се използват електроди с различни покрития:

1) Рутил — за текущи заваръчни работи.

2) Основен — за конструкции, работещи под налягане или с повишени изисквания за якост.

3) Целулоза — за дълбоко проникване на кореновите шевове в хоризонтално положение.

Съхранение и подготовка на електроди преди електродъгово заваряване:

Рутиловите и основните електроди трябва да се пекат във фурна при 300 градуса по Целзий в продължение на 2 часа. Когато се изсушат, такива електроди трябва да се обработват при 120 градуса по Целзий в преносими фурни в зоната на заваряване. Други електроди (рутилови, целулозни и киселинни) се съхраняват в отопляемо помещение и относителна влажност под 60%.

Новата производствена технология и вакуумното опаковане на основните електроди осигуряват покритие с много ниска степен на влага, което не изисква отгряване и изсушаване преди употреба.

Заваръчни електроди

Режими на дъгово заваряване с покрити електроди:

Ако силата на заваръчния ток е ниска, проникването на заваръчния шев е ниско, електрическата дъга е нестабилна, а заваръчният метал има пори и шлакови включвания, които влошават свойствата на заваръчния шев. При висок ток разтопеният метал става твърде течен.

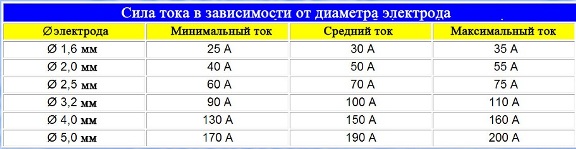

Изборът на сила на тока зависи от: диаметъра на електрода, химичните свойства на електрода, характеристиките на детайла, позицията на заваряване, дебелината на детайла.

Интензивността на заваръчния ток намалява с увеличаване на дължината на дъгата. Обратно, когато дължината на дъгата намалява, токът се увеличава.

Зависимост на заваръчния ток от диаметъра на електрода

Заваръчен ток в зависимост от дебелината на детайла

Коренните шевове обикновено се правят с отрицателна полярност: щепселът на държача на електрода е свързан към (-) клемата, щепселът на заземяващата скоба е свързан към (+) на източника на ток.

Завършващите заваръчни проходи и запълването с разтопен метал обикновено се извършват с положителна полярност: щепселът на държача на електрода е свързан към (+), щепселът на заземяващата скоба е свързан към (-) клемата.

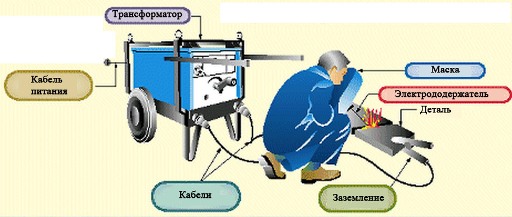

Типичен състав на работното място на заварчика включва:

1. Източник на заваръчен ток.

2. Електроден кабел с държач.

3. Заземяваща скоба с проводник.

4. Преносима фурна за основни електроди.

5. Специална заваръчна маска със затъмнени очила, заваръчни ръкавици и дрехи.

6. Чук за разрушаване и телена четка за почистване на заварени шевове.

7. Електрическа ъглошлайф за почистване на ръбове и шевове.

8. Защитни екрани или завеси.

9. Вентилационна система.

Работното място на заварчика