Автоматично управление във функция натоварване

В много случаи е необходимо да се контролират силите и моментите, действащи в определени части на машината. Механизмите, за които се изисква този вид контрол, включват преди всичко различни затягащи устройства, например електрически гаечни ключове, електрически ключове, електрически патрони, механизми за закрепване на колони за радиално пробивни машини, напречни пръти за рендета и големи пробивни машини и др.

В много случаи е необходимо да се контролират силите и моментите, действащи в определени части на машината. Механизмите, за които се изисква този вид контрол, включват преди всичко различни затягащи устройства, например електрически гаечни ключове, електрически ключове, електрически патрони, механизми за закрепване на колони за радиално пробивни машини, напречни пръти за рендета и големи пробивни машини и др.

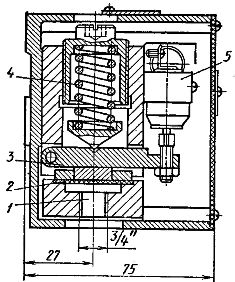

Един от най -простите методи за управление на силата се основава на използването на някакъв елемент, който се измества от приложената сила, компресирайки пружината и въздействайки на пътния превключвател. Приблизителна кинематична диаграма на една от електрическите касети с такова устройство е показана на фиг. 1.

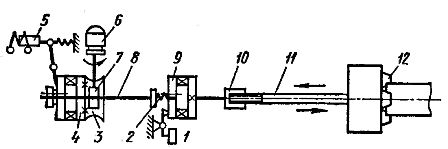

Електрическият мотор 6 върти червяка 7, който задвижва червячното колело 3. Към колелото 3 е свързан гърбичен съединител 4, чиято втора половина седи върху плъзгащ се ключ на вала 8. Когато електромагнитът 5 е включен, съединителят 4 се включва и валът 8 започва да се върти. В този случай гърбичният съединител 9, който е във включено състояние, също се върти, което предава въртенето към гайката 10. Последният придава поступателно движение на пръта 11. Това причинява, в зависимост от посоката на въртене на електродвигателя 6, сближаването или разминаването на гърбиците 12.

Когато частите се компресират от гърбиците, двигателят 6 предава на гайката 10 все по -голям въртящ момент. Съединителят 9 има скосени гърбици и когато моментът, предаден от него, достигне определена стойност, подвижната половина на съединителя, притискаща пружината 2, ще бъде избутана вляво. В този случай превключвателят за движение 1 ще се задейства, което ще доведе до изключване на електродвигателя 6 от мрежата. Силата на затягане на детайла се определя от стойността на предварителното компресиране на пружината 2.

Ориз. 1. Схема на електрическата касета

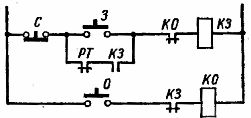

В разглежданите затягащи устройства, с увеличаването на силата на затягане, моментът на съпротивление върху вала на двигателя се увеличава и съответно консумираният от него ток. Следователно управлението на силата в затягащите устройства може да се основава и на използването на токово реле, чиято бобина е свързана последователно към веригата на тока, консумиран от двигателя. Затягането спира веднага щом токът достигне стойност, съответстваща на настройката на токовото реле и необходимата сила на затягане.

На автоматични линии се използва електрически ключ, при който движението от електродвигателя към шпиндела се предава чрез кинематична верига с еднозъбен съединител, така че вретеното веднага започва да се върти с пълна честота. При натискане на бутона «скоба» контакторът на скобата се активира и двигателят започва да се върти.

Реле за свръхток, чиято бобина е включена в основната токова верига, се задейства и нейният NC контакт се отваря. Това отваряне обаче няма ефект върху веригата, тъй като по време на краткосрочния процес на стартиране на електродвигателя бутонът се натиска. Когато стартирането приключи, токът на двигателя намалява, PT релето затваря контакта си и контакторът за късо съединение преминава към самозахранване чрез затварящия контакт за късо съединение и контакта за отваряне на PT. С увеличаването на затягащата сила, токът на двигателя се увеличава и когато затягащата сила достигне необходимата стойност, PT релето се захранва и спира двигателя.

Когато натиснете бутона O («Spin»), двигателят се включва, за да се върти в обратна посока.В този случай съединителят с един зъб включва задвижваната част от кинематичната верига с натиск, който преодолява, поради кинетичната енергия на движещите се части на електрическото задвижване, силата на триене, която се е увеличила по време на спирането на кинематичната верига. Конструираните съгласно такава схема затягащи устройства обаче не осигуряват стабилна сила на затягане, както и регулиране на тази сила в необходимите граници.

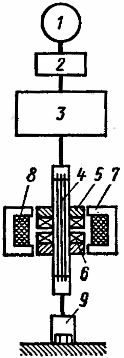

Ключът няма тези недостатъци (фиг. 3). Асинхронен двигател с катерица в клетка 1 чрез електромагнитен съединител 2 и скоростна кутия 3 завърта торсионната щанга 4, която след това предава движението към дюзата за ключ 9. Торсионната лента е пакет от стоманени плочи. С увеличаване на предадения въртящ момент, торсионната лента се усуква. В този случай има въртене на стоманените пръстени 5 и 6 на индукционния първичен преобразувател на момента, здраво свързани с краищата на торсионната щанга 4. Пръстените 5 и 6 са снабдени с крайни зъби, обърнати взаимно.

При усукване на торсионната лента противоположните зъби на пръстените се изместват един спрямо друг. Това води до промяна в индуктивността на бобината 8 на преобразувателя на въртящия момент, вградена в магнитната верига 7. При известна промяна в индуктивността на бобината, преобразувателят изпраща сигнал за изключване на електромагнитния съединител 2.

Ориз. 2. Верига за управление на затягащо устройство

Ориз. 3. Схема на гаечен ключ

Заготовките се обработват с отстраняване на стружки от различни секции. Следователно в системата за СПИН възникват различни сили и елементите на тази система получават различни еластични деформации, което води до допълнителни грешки при обработката. Еластичните деформации на елементите на системата за СПИН могат да бъдат измерени и компенсирани чрез автоматични движения в обратна посока. Това води до увеличаване на точността на производството на части. Автоматичното компенсиране на еластичните деформации на елементите на системата за СПИН се нарича автоматично управление на еластичните измествания или не строго адаптивно управление.

Автоматичното компенсиране на еластичните измествания на системата за СПИН се развива бързо. В допълнение към повишаване на точността на обработка, такъв контрол в много случаи осигурява повишаване на производителността на труда (2-6 пъти) и осигурява висока икономическа ефективност. Това се дължи на способността да се обработват много части в един проход. В допълнение, автоматичната еластична компенсация предотвратява счупване на инструмента.

Размерът АΔ на обработваната част се сумира алгебрично или векторно от размера Ау на настройката, размера АС на статичната настройка и размера Аd на динамичната настройка:

Размерът Ac е разстоянието между режещите ръбове на инструмента и основите на машината, зададено при липса на рязане. Размерът на Ада се определя в зависимост от избраните режими на лечение и тежестта на системата за СПИН. За да се гарантира последователността на размера AΔ на партида части, е възможно да се компенсира отклонението ΔAd на размера на динамичната настройка, като се направи корекция ΔA’c = — ΔAd към размера Ac на статичната настройка. Възможно е също така автоматично да се компенсира отклоненията ΔAd на размера на динамичната настройка, като се направи корекцията ΔA’d = — ΔAd. В някои случаи и двата метода за контрол се използват заедно.

За контролиране на еластичните движения се използват еластични връзки, специално вградени в размерни вериги, чиято деформация се възприема от специални електрически преобразуватели. В разглежданите системи най -широко се използват индуктивни преобразуватели. Колкото по -близо е преобразувателят до режещия инструмент или детайла, толкова по -бърза ще бъде системата за автоматично управление.

В някои случаи е възможно да се измерват не отклонения, а силата, която ги причинява, като предварително е определена връзката между тези фактори.По -специално, възможно е да се контролира моментът на вала на електродвигателя на основното движение или да се прецени величината на този момент чрез измерване на тока, консумиран от двигателя. Премахването на контролната точка от зоната на рязане обаче води до намаляване на точността и скоростта на автоматичната система за управление.

Фиг. 4. Схема на адаптивно управление при завъртане

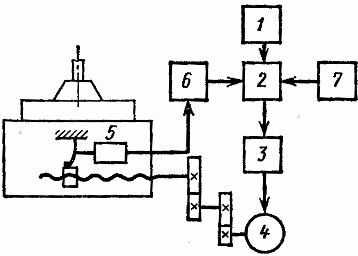

В веригата за управление на размера на статичната настройка по време на завъртане (фиг. 4), еластичната деформация (изстискване) на фрезата се възприема от преобразувателя 1, чието напрежение се предава на компаратора 2 и след това през усилвател 3 към компаратора 4, който също приема управляващия сигнал. Устройството 4, чрез усилвателя 5, подава напрежение към двигателя за напречно подаване 6, който премества инструмента по посока на детайла.

В същото време плъзгачът на потенциометъра 7 се движи, който контролира движението на носача на опората. Напрежението на потенциометъра 7 се подава към компаратора 2. Когато движението напълно компенсира отклонението на фрезата, напрежението на изхода на компаратора 2 изчезва. В този случай захранването на двигателя 6 се прекъсва. С помощта на профилен потенциометър или преместването на плъзгача му чрез гърбица е възможно да се промени функционалната връзка между освобождаването на фрезата и нейното движение.

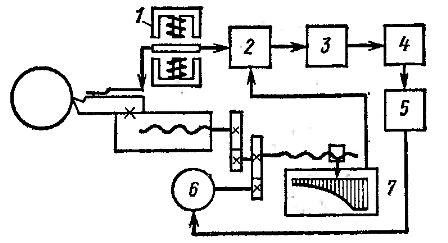

Схемата за управление на размера на динамичното регулиране на вертикалната фреза е показана на фиг. 5. В тази машина драйверът 1 захранва компаратора 2 с напрежение, което определя количеството подаване. Размерът на напрежението се определя от избрания размер на обработката според калибрационна крива, свързваща силата на рязане и сковаността на системата за СПИН с размера на динамичната настройка. Освен това, чрез усилвателя 3, това напрежение се подава към електродвигателя 4 на захранването на масата.

Двигателят премества масата с помощта на водещ винт. В този случай водещата гайка с винт, еластично изместена под въздействието на компонента на режещата сила, огъва плоската пружина. Деформацията на тази пружина се възприема от преобразувателя 5, чието напрежение се предава през усилвателя 6 към компаратора 2, променяйки захранването, така че размерът на динамичната настройка остава постоянен. В зависимост от величината и знака на несъответствието на напрежението, подадено през усилвателя 3 към регулируемия електродвигател 4, има промяна в захранването в една или друга посока.

Ориз. 5. Схема на адаптивно управление при фрезоване

Подходът на детайла към инструмента се извършва с най -висока скорост. За да се предотврати счупване на инструмента, количеството на подаваното подаване се задава под формата на съответно допълнително напрежение, въведено в компаратора 2 от блок 7.

За да запазите размера на динамичната настройка, можете също да регулирате сковаността на системата за СПИН, така че с увеличаването на силата на рязане, сковаността да се увеличава и намалява с намаляване. За такова регулиране в системата за СПИН е въведена специална връзка с регулируема твърдост. Такава връзка може да бъде пружина, чиято твърдост може да се регулира с помощта на специален електромотор с ниска мощност.

Динамичният размер на настройката може да се поддържа и чрез промяна на геометрията на рязане. За това по време на завъртане специално електрическо задвижване с ниска мощност, управлявано от преобразувател, който възприема деформацията на еластичния елемент на системата за СПИН, завърта фрезата около ос, преминаваща през върха й перпендикулярно на повърхността на детайла. Чрез автоматично завъртане на фрезата силата на рязане и размерът на динамичната настройка се стабилизират.

Ориз. 6. Реле за налягане

Промяната в натоварването на хидравличните тръбопроводи на металорежещите машини се придружава от промяна в налягането на маслото. Превключвател за налягане се използва за наблюдение на натоварването (фиг. 6). Когато налягането на маслото се повиши в тръба 1, маслоустойчивата гумена мембрана 2 се огъва. В този случай лостът 3, притискащ пружината 4, завърта и натиска микропревключвателя 5.Релето е проектирано да работи с налягане 50-650 N / cm2.